Токарный станок

16К20

Артикул: PSMM010110

Запросить

коммерческое предложение

коммерческое предложение

Нужна консультация?

Закажите обратный звонок

Мы свяжемся с Вами в ближайшее время

Мы свяжемся с Вами в ближайшее время

Остались вопросы?

Свяжитесь с нами удобным способом

Назначение

Характеристики

Описание

Комплектация

Назначение токарного станка 16К20

Основное назначение токарного станка 16К20 — точение заготовок различной формы, цилиндрических, конических и фасонных поверхностей, нарезание резьбы, подрезка и обработка торцов, сверление, зенкерование и развёртывание отверстий.

Также используются для создания прототипов новых конструкций или модификации уже существующих. В зависимости от типа работы на токарном станке могут использоваться различные виды материалов: стали, чугун, латунь, бронза, алюминий, пластик и другие. Токарные станки позволяют выполнять высокоточную работу со скоростью до нескольких тысяч оборотов в минуту.

Они также обладают широким спектром функциональности, включающим возможность регулирования скорости вращения, выбора режимов подачи материала и многого другого.

16К20 — базовый станок нормальной точности;

Просим строго придерживаться предписаний и рекомендаций, изложенных в руководстве!

Соблюдение правил ухода и обслуживания станка позволит длительное время сохранять первоначальную точность и предотвратить преждевременный износ и поломку деталей.

В связи с тем, что станки могут применяться в различных отраслях промышленности на всевозможных операциях для обработки разных материалов, обслуживание станков следует осуществлять с учетом специфики их эксплуатации.

Технологические возможности станков весьма широки, поэтому в руководстве не представляется возможным осветить все виды и приемы работы.

Следует помнить, что в процессе технического совершенствования станков в их конструкцию могут быть внесены некоторые изменения. Поэтому при заказе запасных частей необходимо указать следующие данные:

а) модель и заводской номер станка (номер модели указан в табличке, помещенной на шпиндельной бабке, заводской номер указан в табличке в виде 4-хзначного числа);

Комплектующие изделия (подшипники, электроаппаратуру и т. п.) целесообразно приобретать по типу или номеру, нанесенному непосредственно на них с указанием основных данных.

Примечание: О возможных незначительных изменениях, не влияющих на техническую характеристику станка, завод не сообщает.

Технические характеристики 16К20

| Межцентровое расстояние (РМЦ),мм | 1000 / 1500 / 2000 |

| Диаметр обработки над станиной,мм | 500 |

| Диаметр обработки над суппортом, мм | 300 |

| Диаметр обработки над мостиком (ГАП), мм | 700 |

| Ширина станины, мм | 405 |

| Длина мостика ГАП, мм | 210 |

| Шпиндель DIN 55029(Camlock) | D1-8 |

| Конус шпинделя | MK7 |

| Диаметр сквозного отверстия в шпинделе, мм | 82 |

| Число ступеней вращения шпинделя | 24 |

| Пределы частот прямого вращения шпинделя, об/мин | 9-1600 |

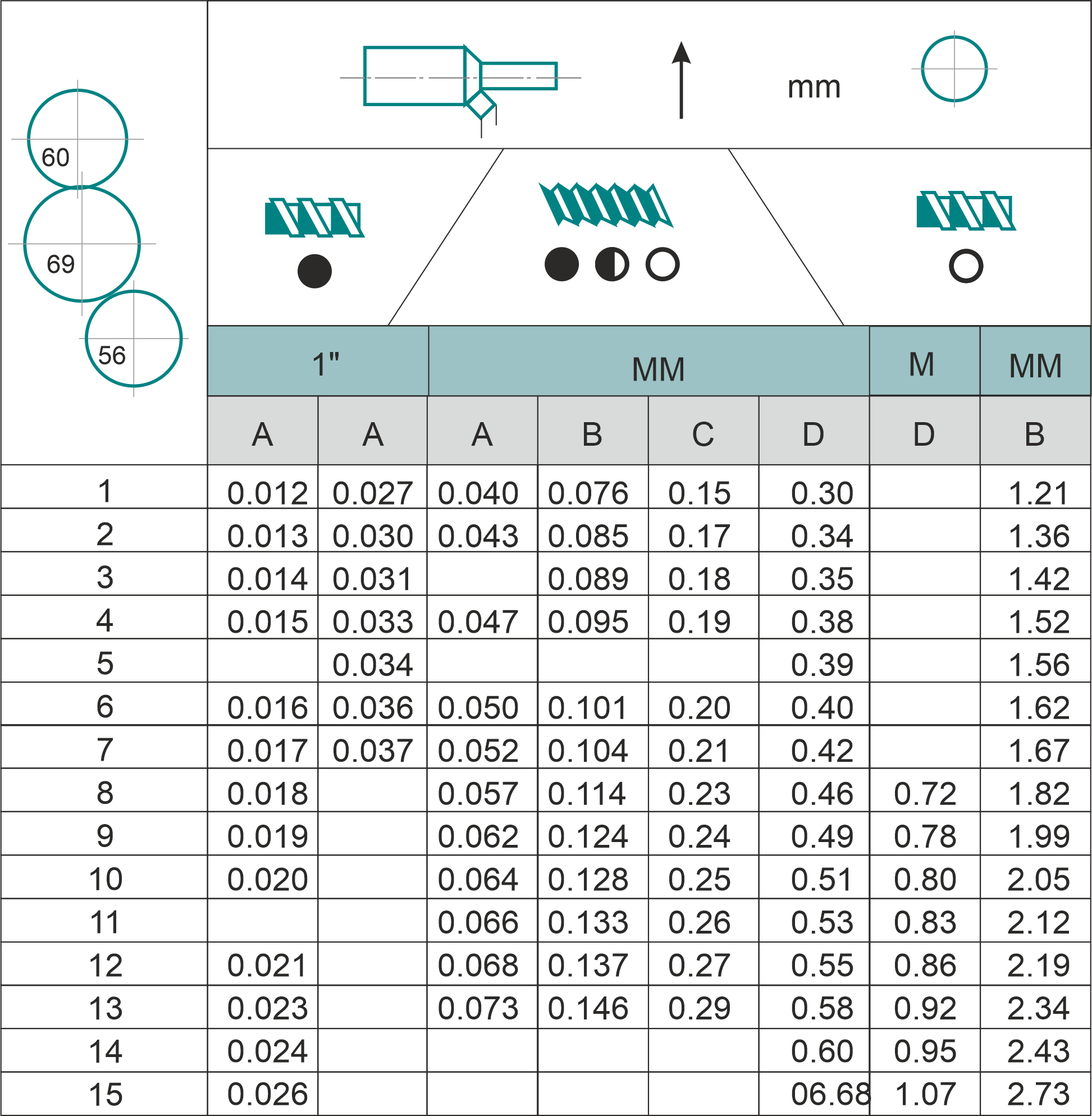

| Пределы рабочих подач продольных , мм/об | 0,028–6,43 |

| Пределы рабочих подач поперечных, мм/об | 0,012–2,73 |

| Число нарезаемых метрических резьб | 48 |

| Диапазон нарезаемых метрических резьб, мм | 0,5–224 |

| Число нарезаемых дюймовых резьб | 48 |

| Диапазон нарезаемых дюймовых резьб, ниток на дюйм | 1/8–72 |

| Число нарезаемых питчевых резьб | 45 |

| Диапазон нарезаемых питчевых резьб, питч диаметральный | 0,25-56 |

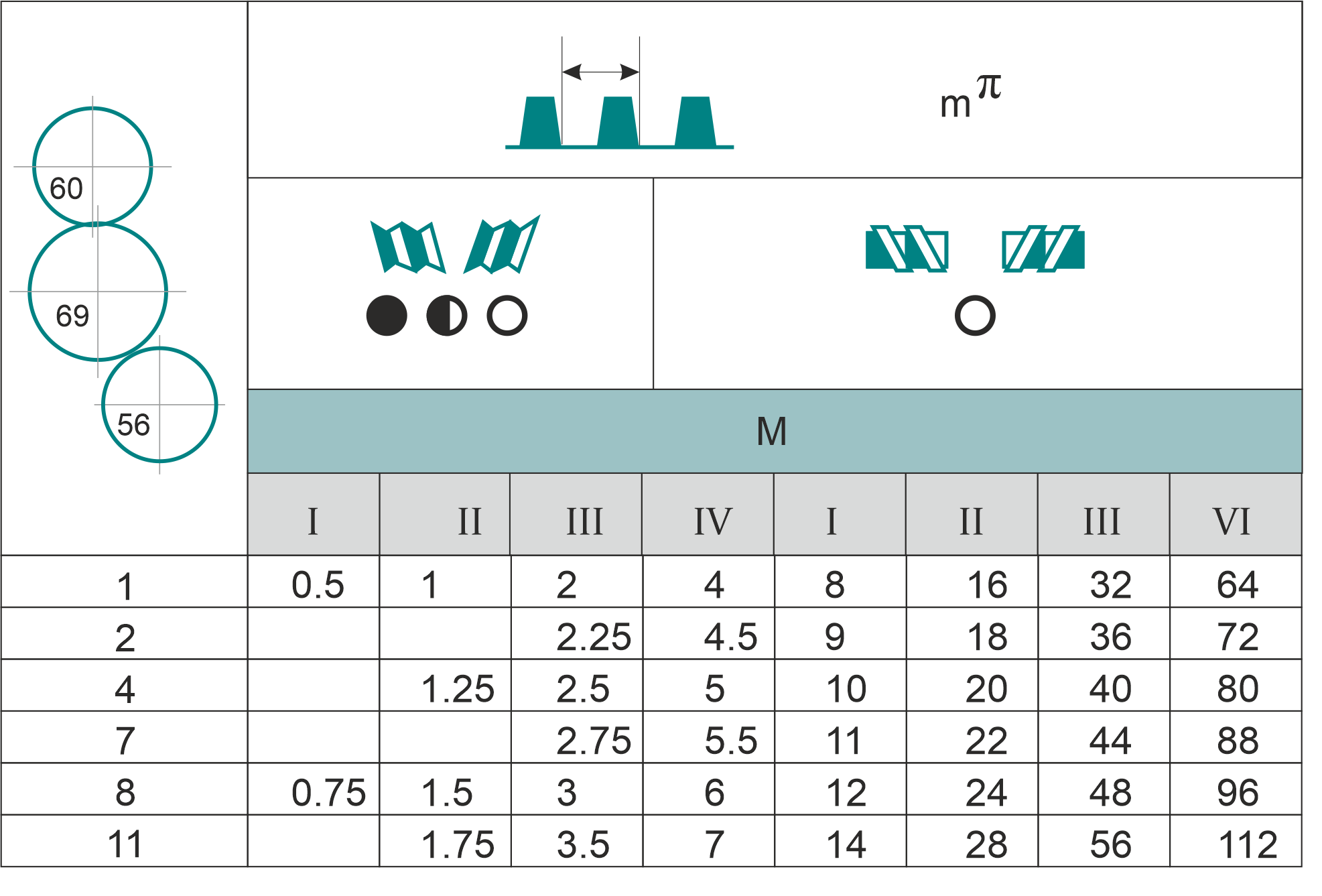

| Число нарезаемых модульных резьб | 42 |

| Диапазон нарезаемых модульных резьб, модуль (м) | 0,5–112 |

| Ход поперечного суппорта, мм | 360 |

| Ход верхнего суппорта, мм | 145 |

| Ускоренное перемещение продольного суппорта, м/мин | 4.5 |

| Ускоренное перемещение поперечного суппорта, м/мин | 2 |

| Пиноль задней бабки | MK5 |

| Ход пиноли задней бабки, мм | 150 |

| Диаметр пиноли, мм | 75 |

| Поперечное смещение корпуса задней бабки, мм | 15 |

| Наибольшее сечение резца, мм | 25х25 |

| Клиновые ремни | Серия В |

| Мощность главного привода, кВт | 7,5 |

| Мощность привода быстрого перемещения суппорта, кВт | 0,37 |

| Тип насоса СОЖ | AB-25 |

| Производительность, л/мин | 25 |

| Мощность насоса охлаждения, кВт | 0,09 |

| Объем бака СОЖ, л | 15 |

| Габариты (ДхШхВ) | 2500/3000/3500 х 1300 х 1380 |

| Масса, кг | 2400 / 2700 / 3000 |

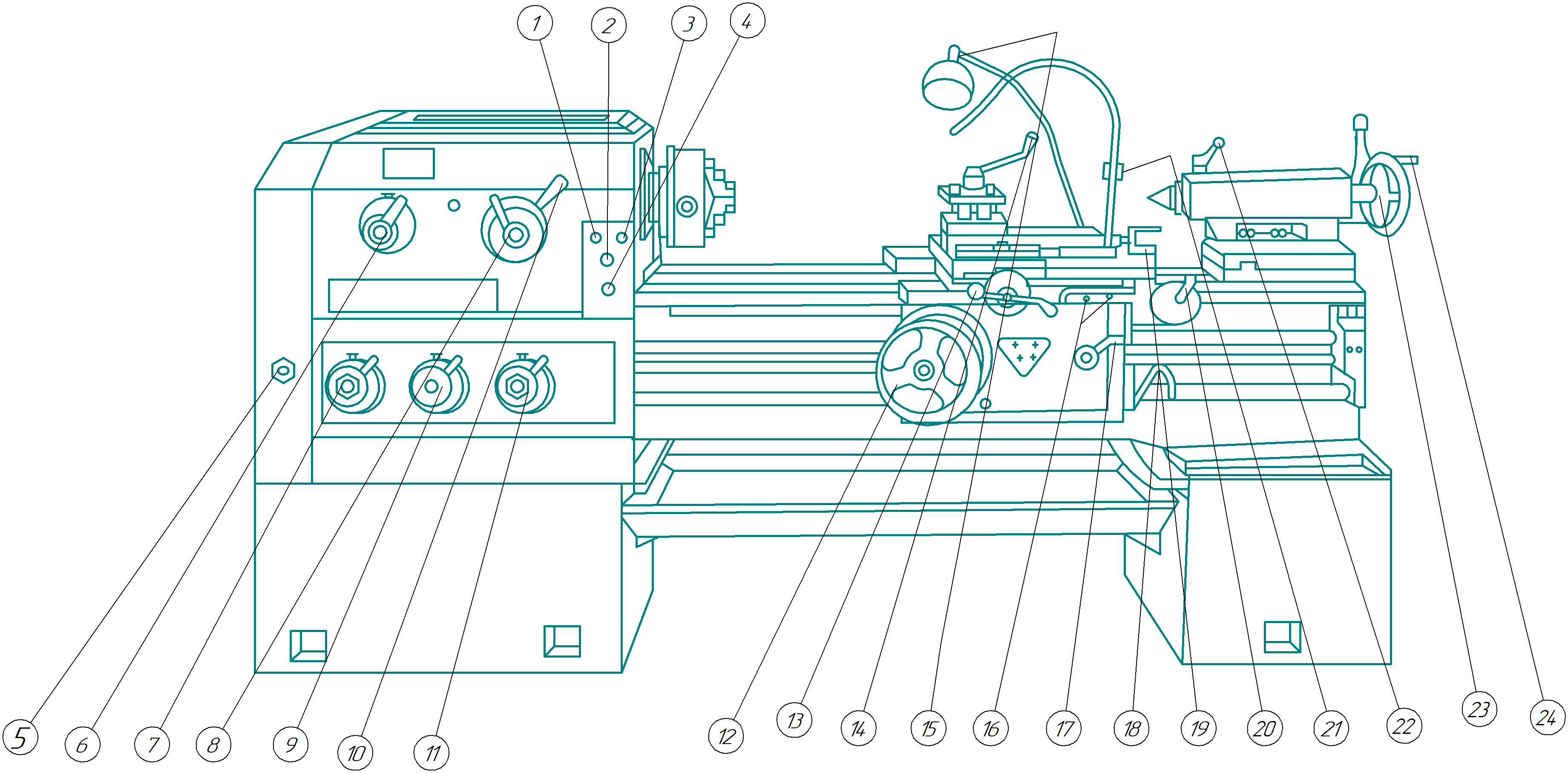

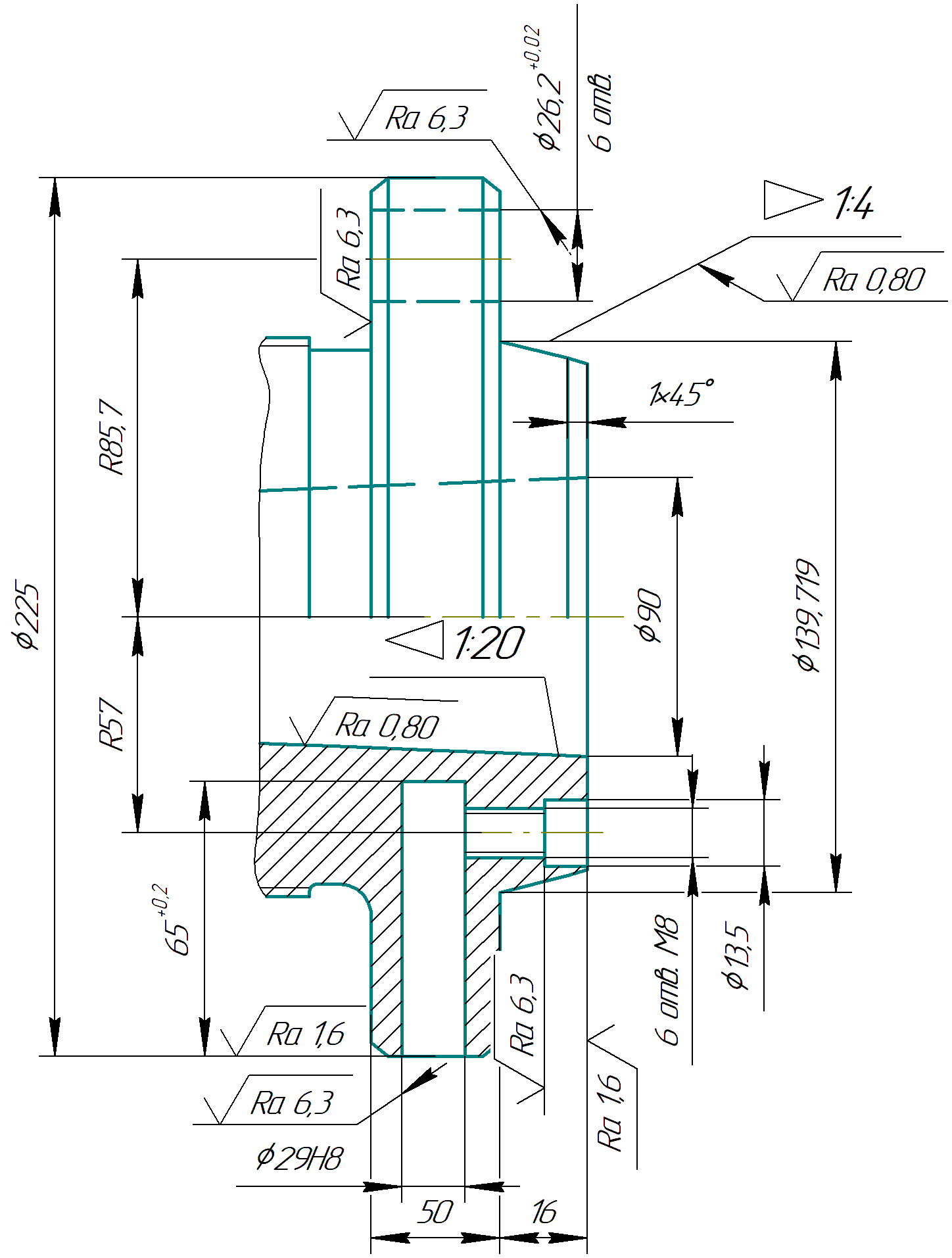

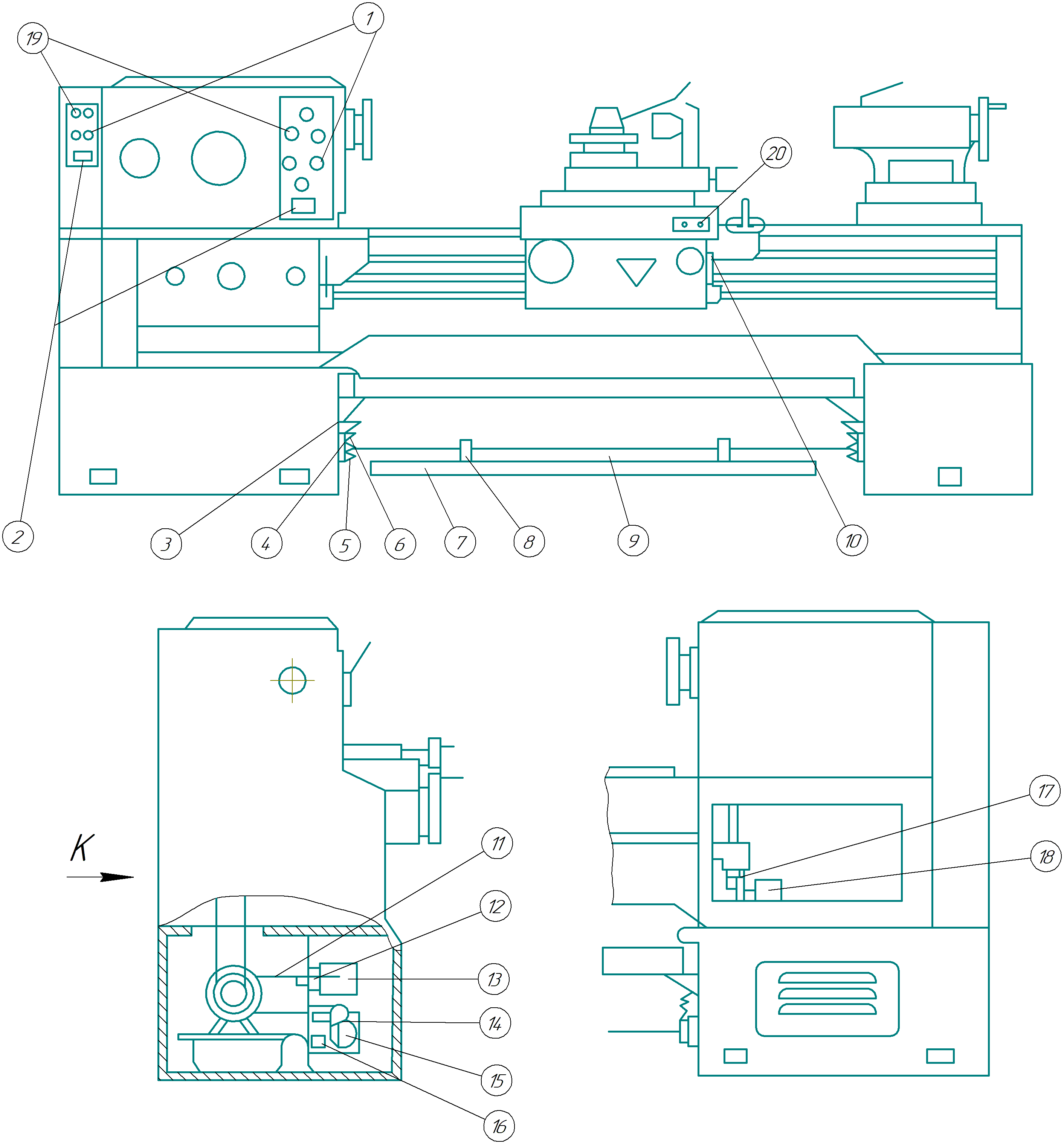

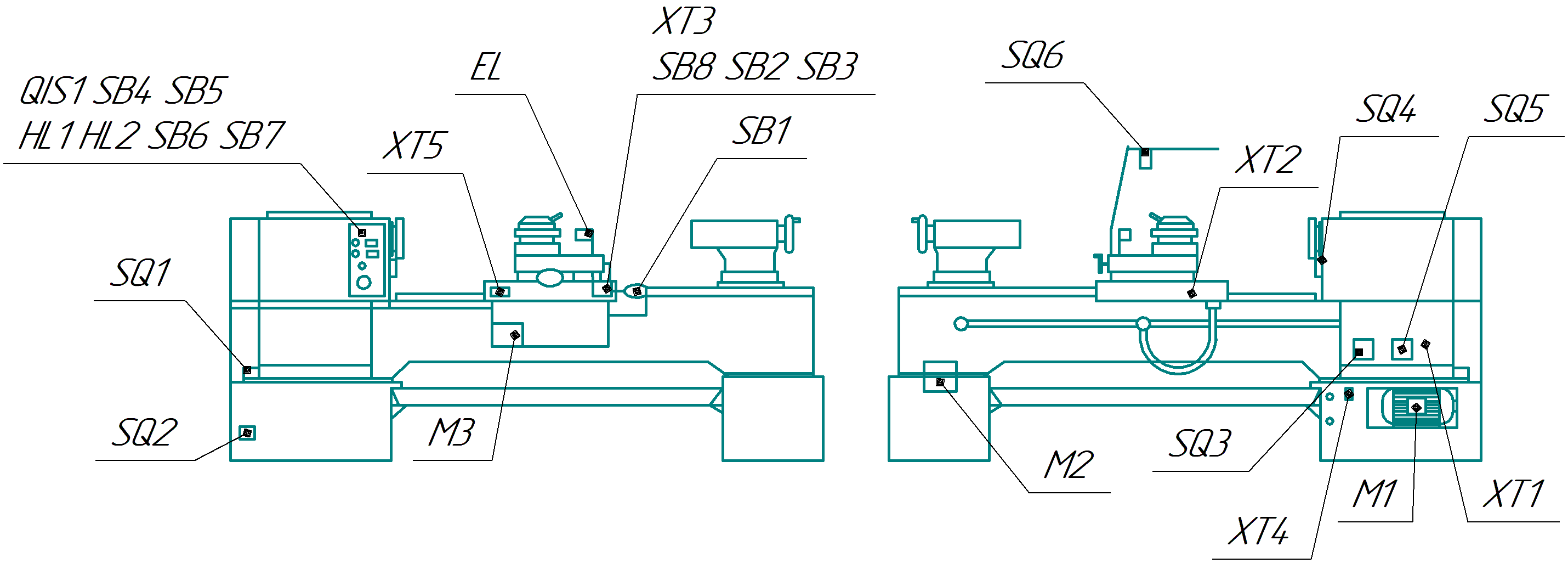

УСТРОЙСТВО ТОКАРНОГО СТАНКА 16К20Б

Общий вид станка токарного станка 16К20Б

1 Кнопка включения/выключения подачи охлаждающей жидкости

2 Кнопка аварийной остановки

3 Кнопка запуска главного двигателя

4 Выключатель питания

5 Рычаг торцевой крышки

6 Рычаг селектора подачи

7 Селектор резьбы

8 Рычаг переключения скорости шпинделя

9 Ручка управления ходом и подачей

10 Рычаг переключения скорости шпинделя

11 Ручка шага и подачи

12 Маховик фартука

13 Рукоятка поперечного суппорта

14 Рычаг держателя инструмента

15 Выключатель рабочей лампы

16 Кнопка управления главным двигателем

17 Рычаг контргайки

18 Рычаг управления шпинделем

19 Ручка крестового суппорта

20 Селектор оси подачи и кнопка быстрого хода

21 Кран подачи охлаждающей жидкости

22 Рычаг блокировки пиноли задней бабки

23 Рычаг фиксации задней бабки

24 Маховик задней бабки

Описание основных узлов токарного станка 16К20Б

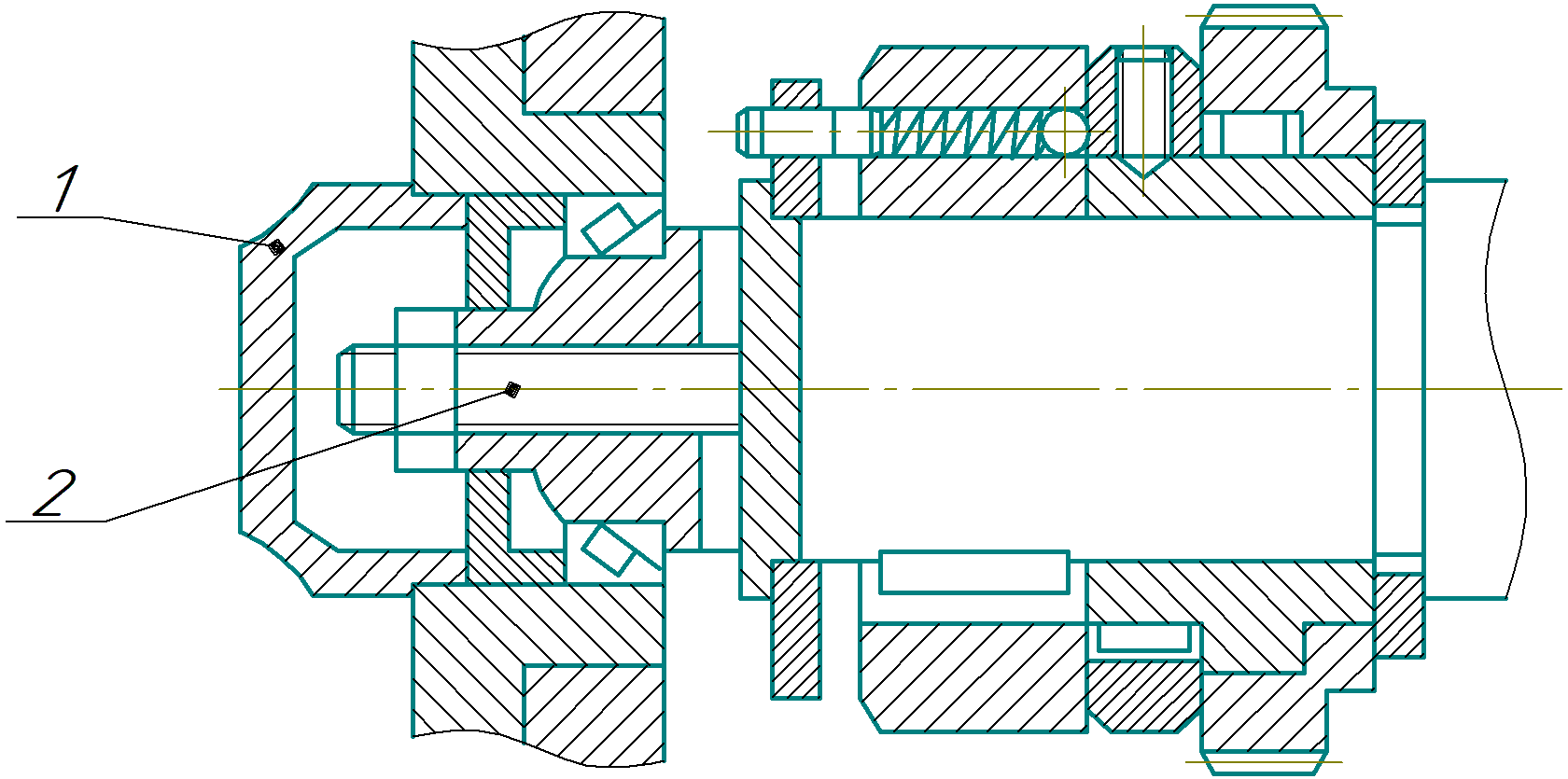

Механизм главного привода токарного станка 16К20Б

Чио оборотов шпинделя зависит от вида обработки, диаметра обрабатываемой детали, материала заготовки и режущего инструмента. Рекомендуемое число оборотов шпинделя для обрабатываемого материала диаметром 50 мм. инструментом из твёрдого сплава:

- Алюминий 1500 об/мин.

- Серый чугун 1000 об/мин.

- Сталь (15) 800 об/мин.

- Сталь (С45) 600 об/мин.

Изменять число оборотов двигателя разрешается только при остановленном шпинделе и двигателе. Различные скорости вращения шпинделя можно получить, установив рычаги переключения скоростей шпинделя (8) и (10).

Станок имеет 24 скорости вращения шпинделя, шпиндель может вращаться в обе стороны. Переключение скоростей достигается, если рычаг (8) установлен в одно из 8 положений, а рычаг (10) – в положение того же цвета, что и рычаг (8).

Если рычаг (10) установлен в нейтральное положение, шпиндель отсоединяется от других приводных валов и перестает вращаться. Движение подач станка также останавливается в этот момент.

Главный двигатель находится с левой стороны основания станка.

Шпиндельная бабка токарного станка 16К20Б

Шпиндельная бабка жестко крепится на станине станка. В случае необходимости регулировки шпиндельной бабки в горизонтальной плоскости необходимо снять облицовку коробки подач, ослабить винты, крепящие переднюю бабку и специальным регулировочным винтом отрегулировать положение оси шпинделя по пробным проточкам до необходимой точности.

Каретка токарного станка 16К20Б

Селектор оси подачи и кнопка быстрого хода (20) используются для перемещения каретки или ускоренной хода в заданном направлении. Для быстрого хода кнопку на головке рычага следует нажать и удерживать до тех пор, пока каретка не переместится в нужное положение.

Рукоятка включения контргайки (18) используется для перемещения каретки вперед и назад вдоль станины при нарезании резьбы. Контргайка включает при повороте рычага (18) по часовой стрелке и отключает при повороте рычага (18) против часовой стрелки.

Ручное колесо фартука (13), ручка поперечного суппорта (14) и ручка крестового суппорта (20) – все это ручные средства управления. Каждое из этих устройств имеет шкалу на основании, указывающий на расстояние перемещения.

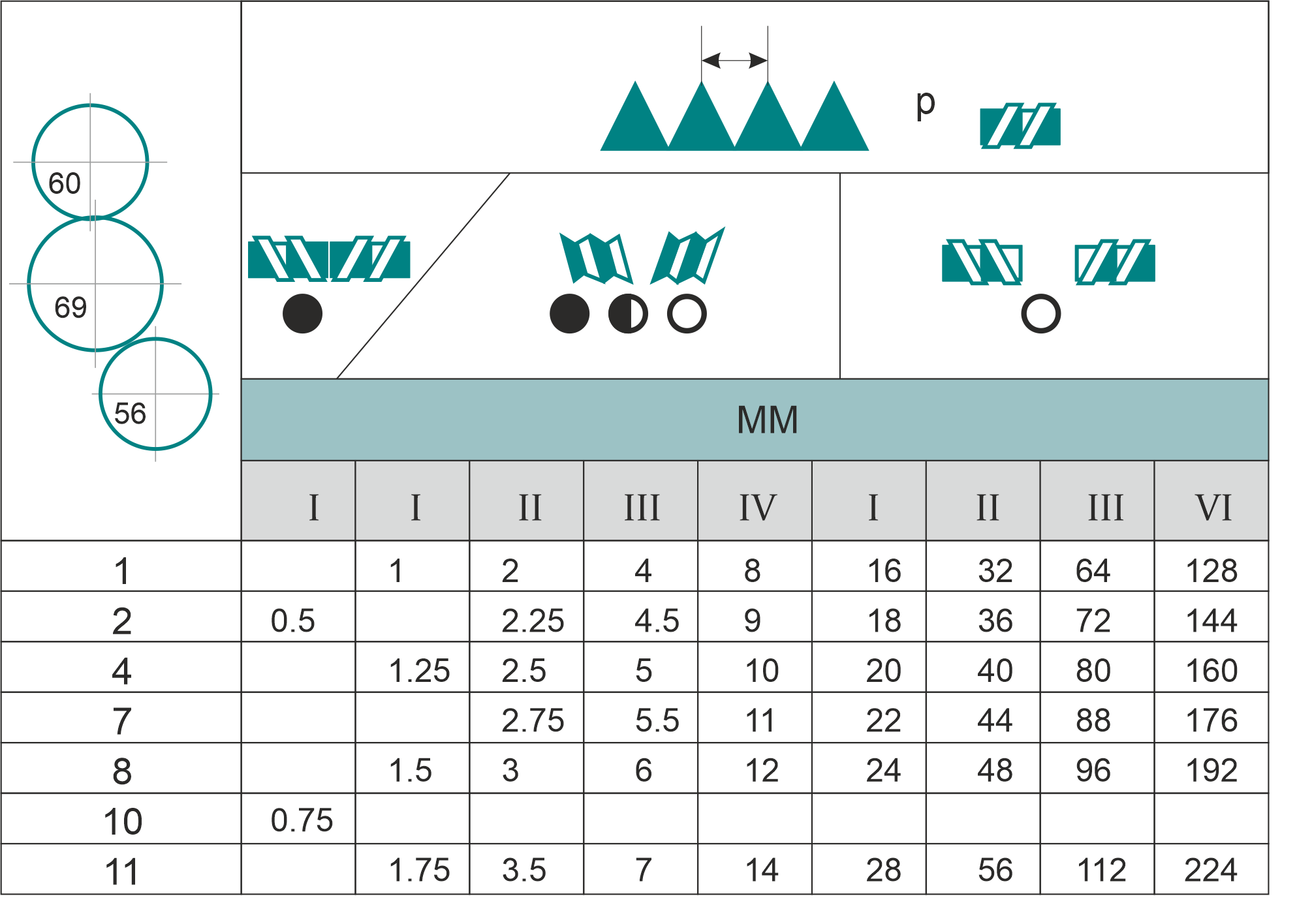

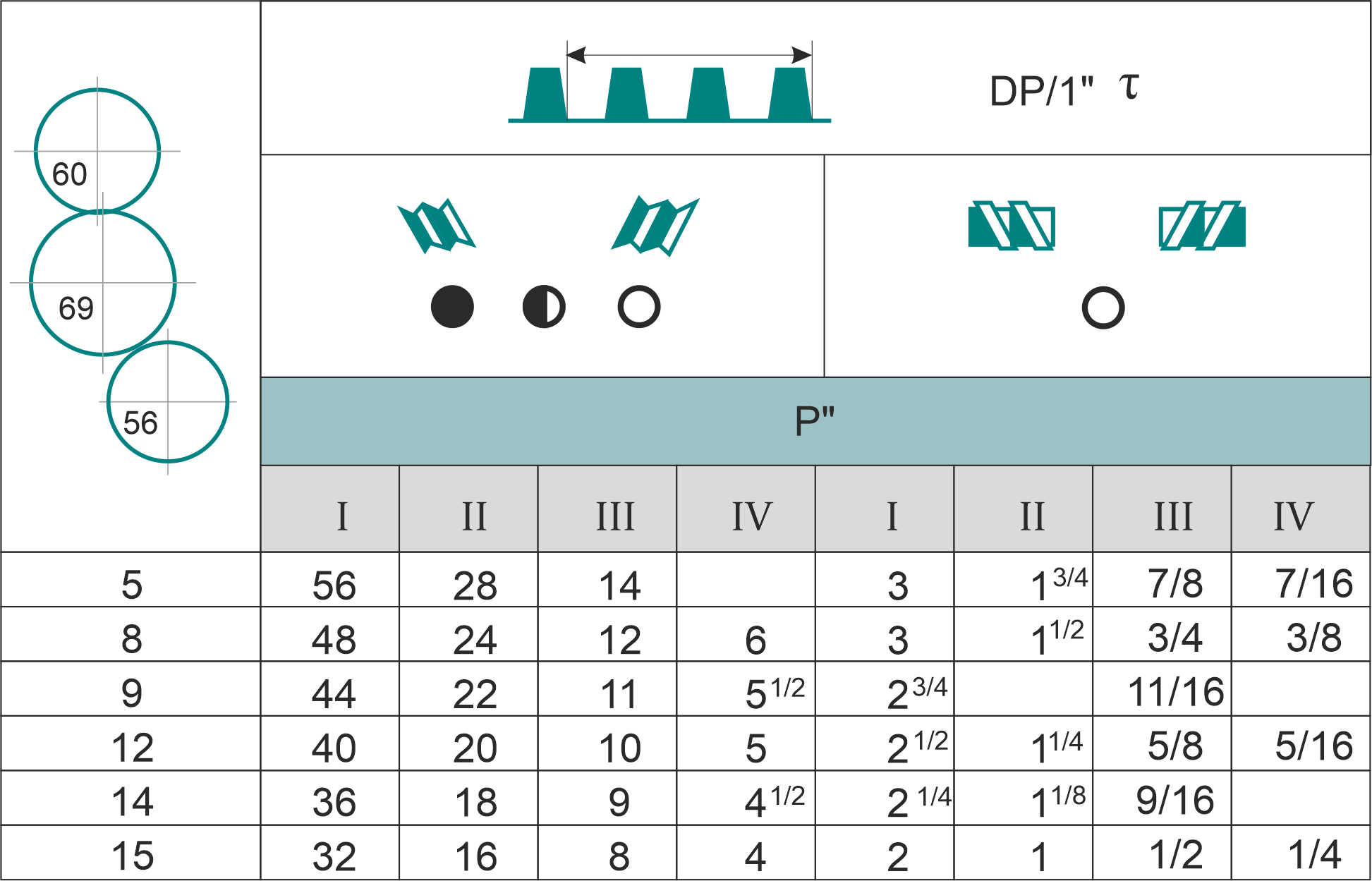

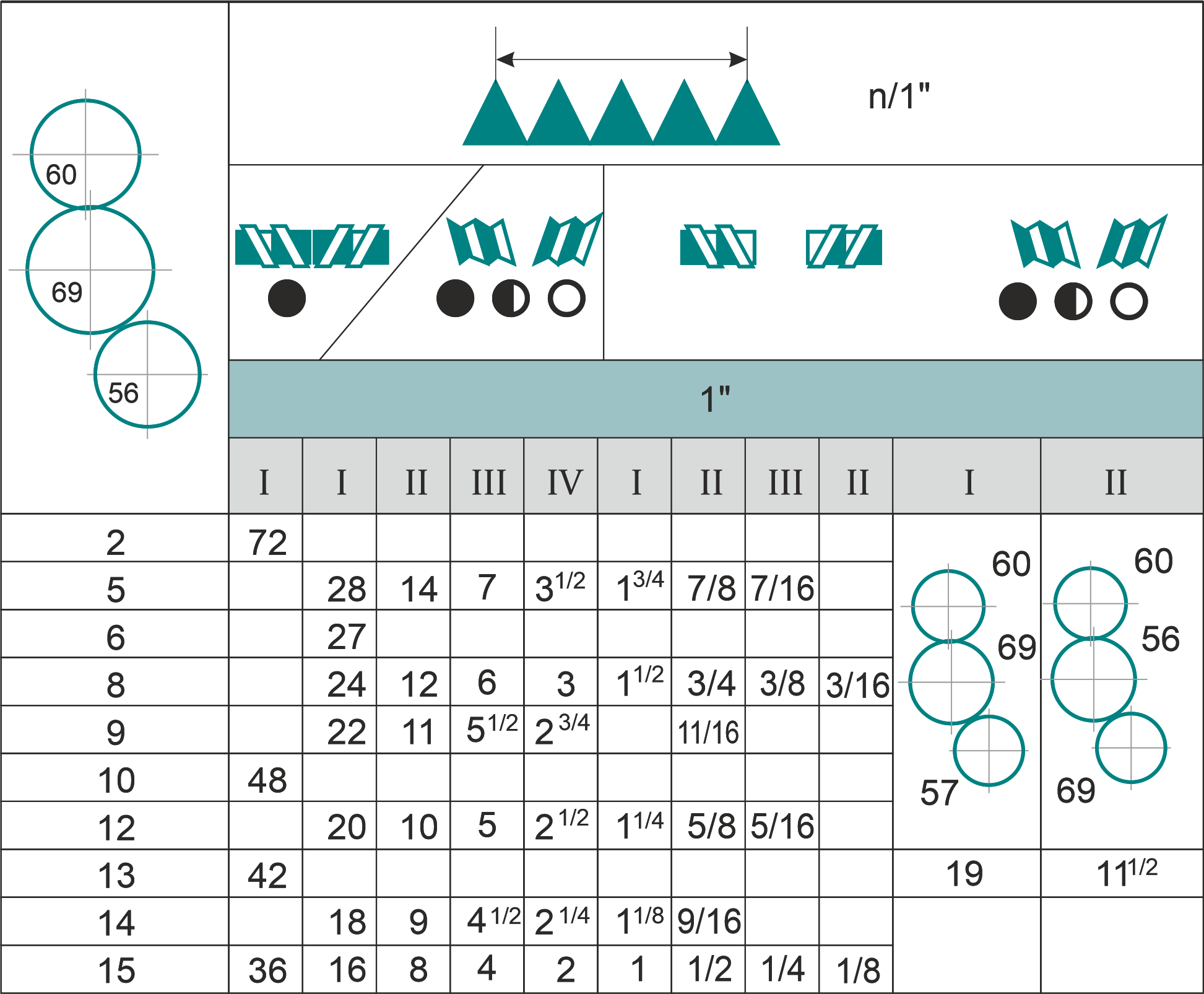

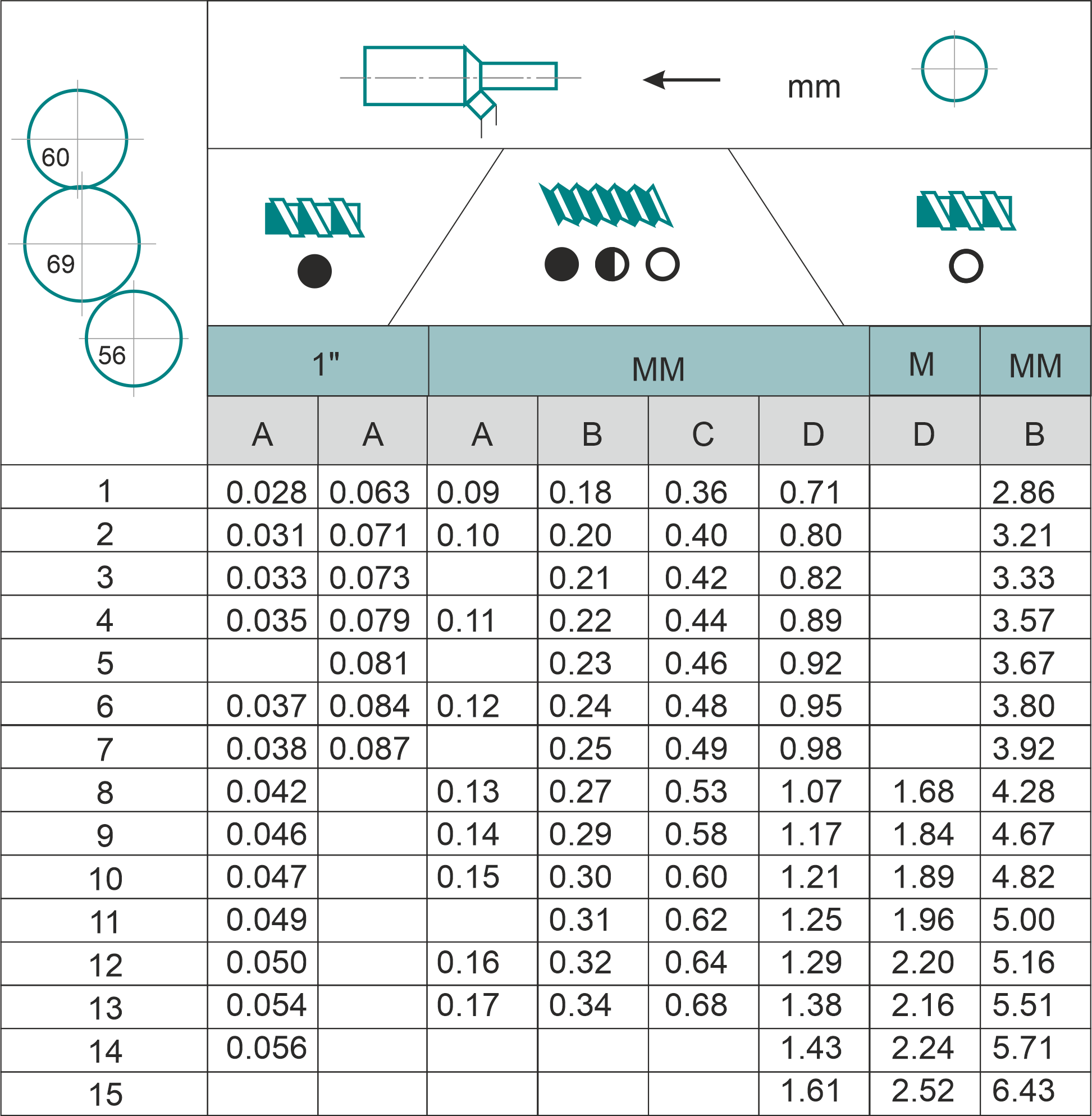

Механизм подачи токарного станка 16К20Б

Установка шага и подачи: различные шаг и подачи доступны путем установки рычага (6) на бабке, ручки управления (7), (9) и (11) на корпусе передней бабки.

- Рычаг рукоятки переключения подач (6) используется для изменения шага резьбы и направления вращения или для изменения подачи. В результате использования однонаправленной муфты обгона, закрепленной в фартуке, движение подачи устройства невозможно, если рычаг (6) не установлен в ПРАВОЕ положение.

|

Правая резьба с нормальным шагом. Подача возможна. |

|

Левая резьба с нормальным шагом. Подача невозможна. |

|

Правая резьба с крупным шагом. большая или маленькая подача. |

|

Левая резьба с крупным шагом. Подача невозможна. |

Селектор резьбы (7) предназначен для выбора типа резьбы, а также может использоваться для изменения подачи.

|

мм |

Метрическая резьба |

|

1” |

Дюймовая резьба |

|

M |

Модульная резьба |

|

P” |

Питчевая |

|

Нейтральная. |

- Ручка управления шагом и подачей (9) используется для изменения шага и подачи.

- Ручка шага и подачи (11) используется для изменения шага и подачи с помощью ходового винта, и подающего вала.

I, II, III, IV: ходовой винт зацепляется за резьбу.

A, B, C, D: подающий вал зацепляется, обеспечивая движение подающего механизма.

Соотношение: I: II: III: IV =A: B: C: D=1:2:4:8

При установке вышеуказанных рычагов и ручек соответственно получаются различные подачи. Для обеспечения правильной работы станка регулировочные рычаги и ручки должны основываться на принципе, что более высокая скорость вращения шпинделя соответствует более мелкой подаче, и наоборот.

Ходовой винт может приводиться в движение непосредственно валом, через переключающие шестерни вместо шестерен с внешним зацеплением в подающем корпусе для нарезания резьбы, не включенных в таблицу резьб. Для этого селектор резьбы (7) должен устанавливаться в нейтральное положение, а ручка шага и подачи (11) – в положение IV.

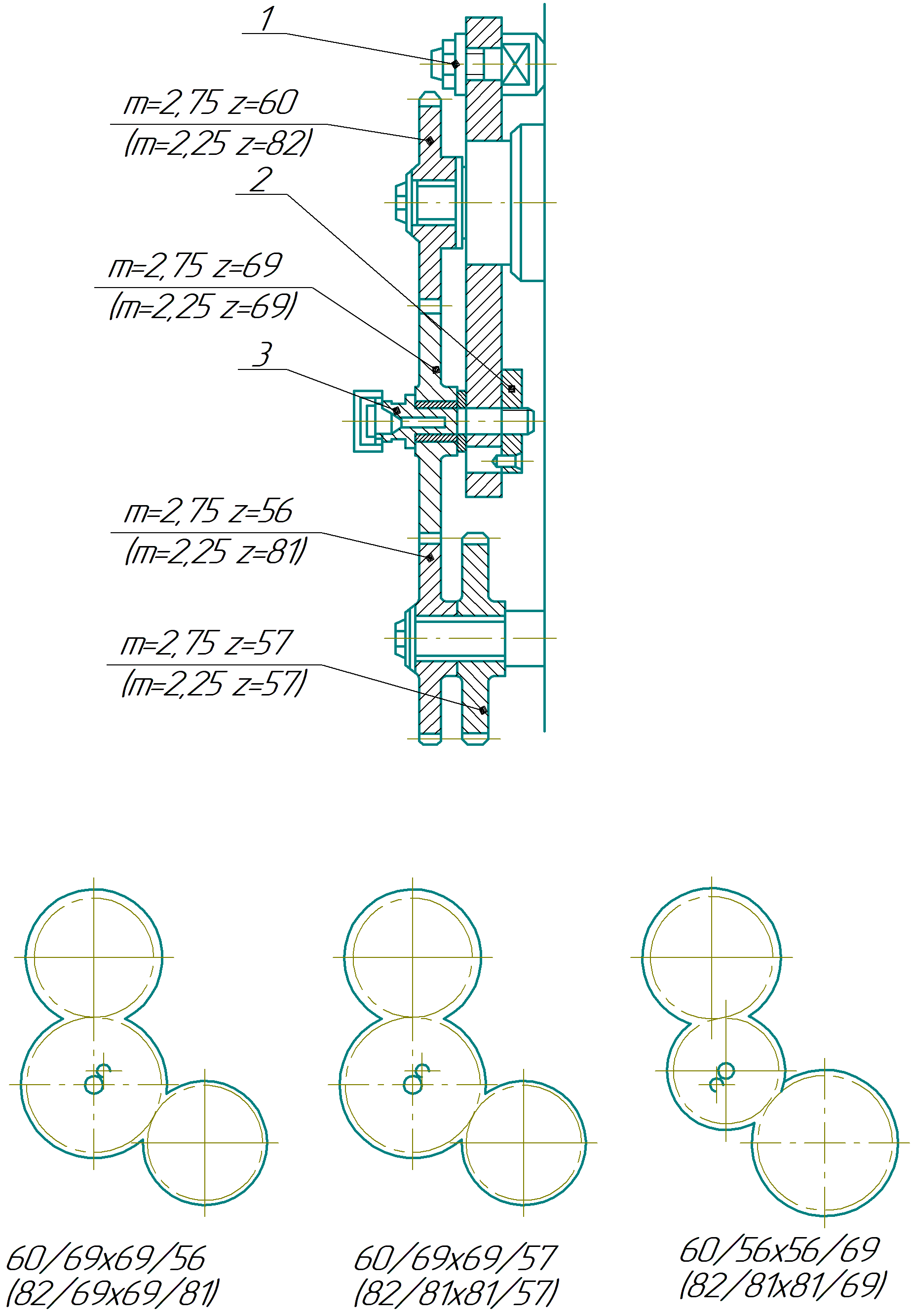

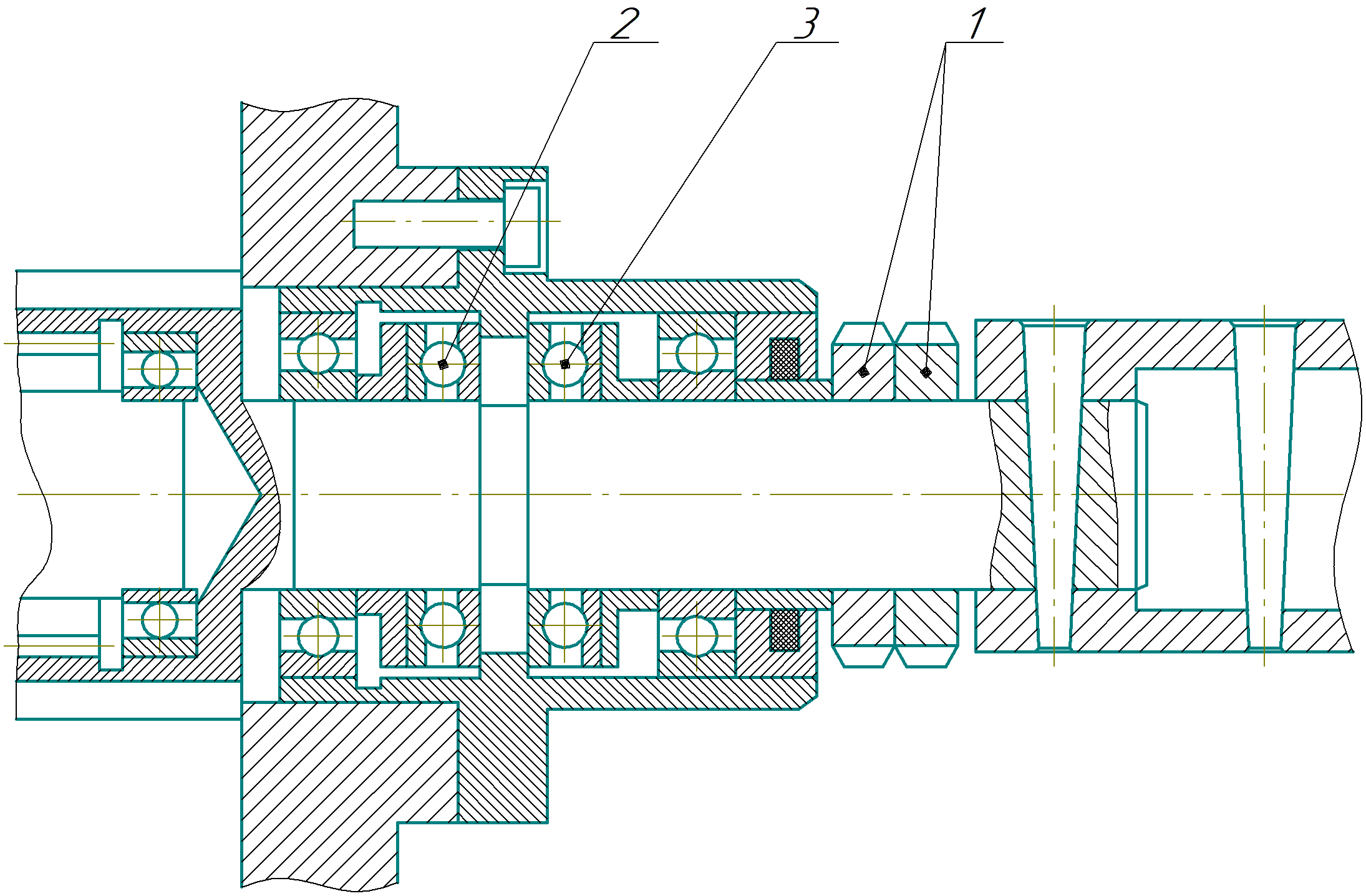

Коробка передач с гитарой сменных шестерён

Коробка передач со сменными шестернями служит для передачи вращения от выходного вала шпиндельной бабки на выходной вал коробки подач с помощью установки комбинаций сменных шестерен.

СИСТЕМА СМАЗКИ ТОКАРНОГО СТАНКА 16К20Б

Общие сведения токарного станка 16К20Б

Правильная и регулярная смазка станка имеет большое значение для нормальной его эксплуатации и долговечности. Поэтому необходимо строго придерживаться ниже приведенных рекомендаций.

При подготовке станка к пуску необходимо промыть сетку фильтра в керосине, затем в соответствии с «Картой смазки» и схемой смазки (Рис. 2) заполнить резервуары смазкой и смазать указанные в карте механизмы.

Смазку производить смазочными материалами, указанными в карте смазки, или их заменителями, приведенными в «Перечне рекомендуемых смазочных материалов» (п. 4.3).

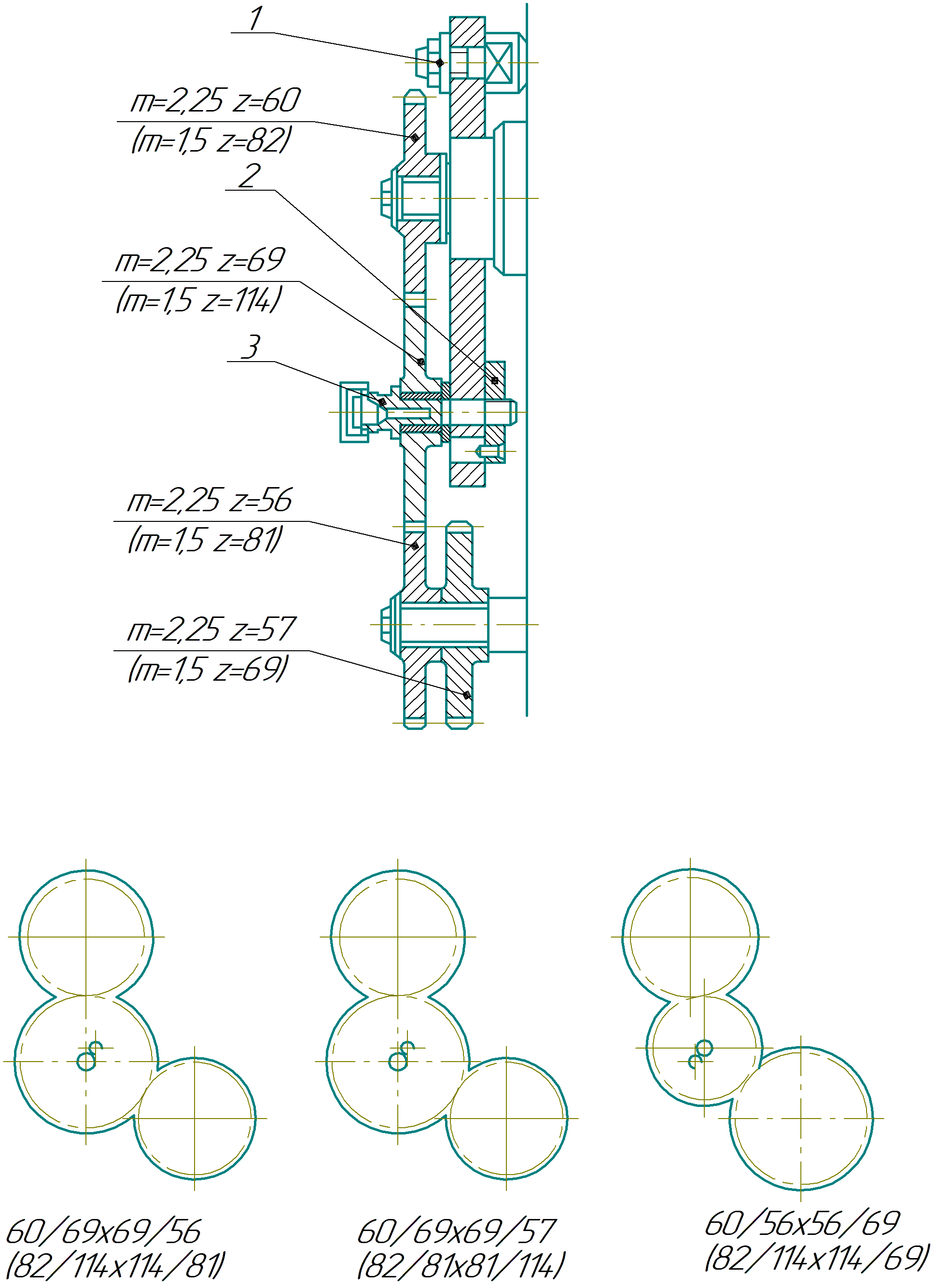

Карта смазки токарного станка 16К20Б

|

Узел |

Способ |

Материал |

Частота |

Точка смазки |

|

Шпиндельная бабка |

Авто |

И-20А ГОСТ 20799-75 |

Ежегодно (примерно 700 часов работы) |

Заливка—1; слив—2 |

|

Коробка подач |

Авто |

И-20А ГОСТ 20799-75 |

Ежегодно (примерно 700 часов работы) |

Заливка—3; слив—4 |

|

Фартук суппорта |

Авто |

И-30А ГОСТ 20799-75 |

Ежегодно (примерно 700 часов работы) |

Заливка—5; слив—6 |

|

Направляющие станины |

Авто, при помощи системы смазки фартука |

И-30А ГОСТ 20799-75 |

3 раз в смену |

11 |

|

Поперечные салазки, верхние салазки |

Ручная |

И-30А ГОСТ 20799-75 |

3 раз в смену |

8,10 |

|

Задняя бабка |

Ручная |

И-30А ГОСТ 20799-75 |

1 раз в смену |

9 |

|

Сменные шестерни |

Ручная |

ЦИАТИМ-203 ГОСТ 8773-73 |

1 раз в смену |

12 |

|

Резцедержатель |

Ручная |

И-30 АГОСТ 20799-75 |

1 раз в смену |

7 |

Перечень рекомендуемых смазочных материалов

|

Перечень рекомендуемых смазочных материалов |

|||

|

Страна производитель смазочных материалов |

Марки смазочного материала и его характеристика |

||

|

Россия

|

И—20А ГОСТ 20799—75 |

И—30А ГОСТ 20799—75 |

ЦИАТИМ-203 ГОСТ 8773-73 |

|

Вязкость при 50°С 17—23 сСт |

Вязкость при 50°С 27—33 сСт |

Эффективная вязкость при -30°С — не более 1000 Пз |

|

|

Температура вспышки (в открытом тигле) — не ниже 165°С |

Температура вспышки (в открытом тигле) — не ниже 180°С |

Испытание коррозионного действия — выдерживает |

|

|

Температура застывания — 30°С |

Температура застывания — 15°С |

Содержание свободных щелочей в пересчете 0,1% |

|

|

Кислотное число — не более 0,14 мг КОН/1 г масла |

Кислотное число — не более 0,2 мг КОН/1 г масла |

|

|

|

Зольность —не более 0,007% Содержание механических примесей — отсутствуют |

Зольность — не более 0,007% Содержание механических примесей — отсутствуют |

Содержание свободных органических кислот — отсутствуют Содержание воды — не более 2,5% |

|

|

Содержание водорастворимых кислот и щелочей — отсутствуют |

Содержание водорастворимых кислот и щелочей — отсутствуют |

Содержание механических примесей —не более 0,25% |

|

|

Содержание воды — отсутствует |

Содержание воды — отсутствует |

|

|

|

Допускается замена на ИГП-18 ТУ38-1-273—69 |

Допускается замена на ИГП-30 ТУ38-1-273—69 |

|

|

Примечание. При отсутствии, указанных в перечне смазочных материалов допускается применение только тех масел, основные характеристики которых соответствуют приведенным.

Описание работы системы смазки токарного станка 16К20Б

В станке применена автоматическая централизованная система смазки шпиндельной бабки и коробки подач.

Насос, приводимый от электродвигателя главного привода через ременную передачу, засасывает масло из масленой ванны и подает его через сетчатый фильтр к подшипникам шпинделя и на маслораспределительные лотки. Примерно через минуту после включения электродвигателя начинает вращаться диск маслоуказателя на шпиндельной бабке. Его постоянное вращение свидетельствует о нормальной работе системы смазки.

В процессе работы необходимо следить за вращением диска маслоуказателя на шпиндельной бабке. При его остановке необходимо тут же выключить станок и проверить фильтр. Снять фильтрующие сетчатые элементы в пластмассовой оправе. Каждый элемент промыть в керосине до полной очистки. Нельзя продувать фильтрующие элементы сжатым воздухом, так как это может привести к повреждению мелкой сетки. После очистки фильтр собрать и установить.

ВНИМАНИЕ! Фильтры необходимо обязательно чистить перед и после каждой замены масла. В новом станке целесообразно в течение первых двух недель чистить сетчатый фильтр не реже двух раз в неделю, а затем — раз в месяц.

Ежедневно перед началом работы нужно проверять по указателю уровень масла в резервуаре и при необходимости доливать его через отверстие заливного фильтра. При замене масла слив из резервуара осуществляется через пробку. Перед тем, как заполнить резервуар маслом, его надо очистить и промыть керосином.

Смазка механизма фартука автоматическая, осуществляется от индивидуального плунжерного насоса. Масло заливается в корпус через отверстие 5(рис.4), закрываемое пробкой, а сливается через отверстие 6 (Рис.4). Уровень масла контролируется по маслоуказателю на лицевой стороне фартука.

Направляющие станины смазываются при помощи централизованной системы смазки фартука суппорта (многократно, зависимости от интенсивности эксплуатации).

Направляющие поперечной каретки, верхней каретки, а также их ходовые винты должны смазываться при помощи маслёнки.

Смазку направляющих каретки и поперечных салазок производят в начале и середине смены до появления масляной пленки на направляющих.

Ежедневно в конце смены нужно снять резцовую головку, очистить ее рабочие поверхности и смазать конусную ось резцедержателя.

Сменные шестерни и ось промежуточной сменной шестерни 12 (Рис.4) смазываются вручную консистентной смазкой ЦИАТИМ-203 ГОСТ 8773-73.

Опорные втулки сменных шестерён смазываются при помощи маслёнки.

Остальные точки смазываются вручную при помощи масленки, поставляемой со станком.

ВНИМАНИЕ! Первую замену масла производить через месяц после пуска станка в эксплуатацию, вторую — через три месяца, а далее строго руководствуясь указаниями карты смазки.

ПОРЯДОК УСТАНОВКИ ТОКАРНОГО СТАНКА 16К20Б

Распаковка

Станок поставляется на поддоне. При распаковке надо следить за тем, чтобы не повредить станок распаковочным инструментом. Если при распаковке обнаружены повреждения, произошедшие при транспортировке, немедленно сообщите об этом продавцу. Запрещается эксплуатировать станок при обнаружении повреждения упаковки.

После распаковки немедленно проверьте внешнее состояние станка. Упаковочные листы на принадлежности и инструмент находятся в отдельном ящике, помещенным на поддоне станка. Проверьте принадлежности и инструмент на наличие соответствующего количества согласно упаковочной ведомости.

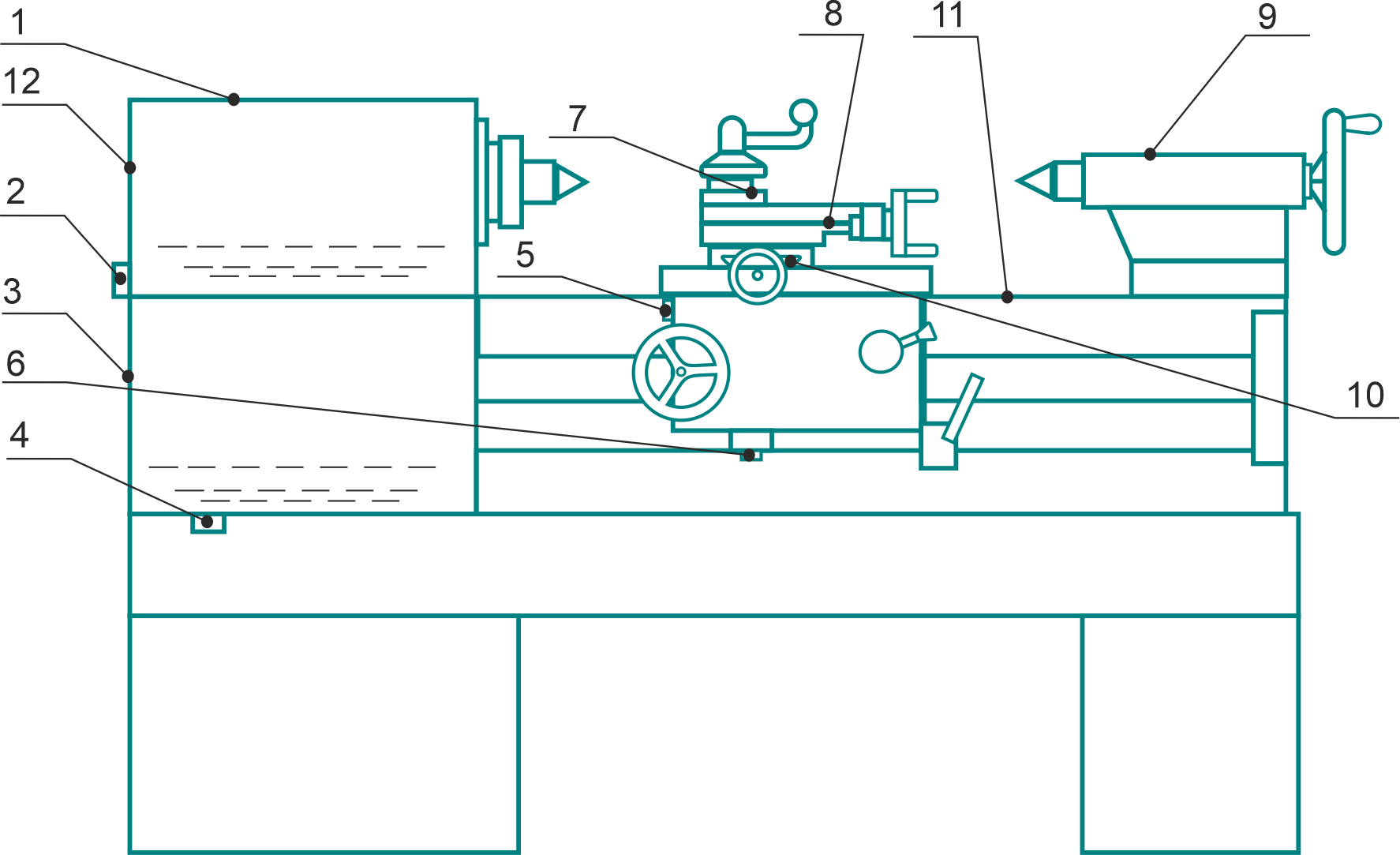

Транспортирование

Перед транспортированием станка в распакованном виде необходимо убедиться в том, что перемещающиеся узлы надежно закреплены на станине. Задняя бабка закрепляется в правом крайнем положении, а каретка — в средней части станины между стропами каната.

Транспортирование станка осуществляется согласно схеме транспортирования (рис.3) при помощи четырех-стропного каната, концы 1 и 2 которого надеваются на две стальные штанги 60 мм. 3, вставляемые в специально предусмотренные отверстия основания станка.

В местах прикасания каната к станку нужно установить деревянные прокладки 4. При транспортировании к месту установки и при опускании на фундамент необходимо следить за тем, чтобы станок не подвергался сильным толчкам и сотрясениям.

Схема транспортирования токарного станка 16К20Б

Расконсервация токарного станка 16К20Б

Перед установкой станок необходимо тщательно очистить от антикоррозионных покрытий. Наружные поверхности станка покрыты антикоррозионной ингибированной смазкой НГ-203А. Для удаления смазки нужно воспользоваться деревянной лопаточкой и салфетками, смоченными бензином или уайт-спиритом.

Во избежание коррозии очищенные поверхности нужно покрыть тонким слоем масла И-30А ГОСТ 20799—75 или масла, заменяющего его.

Монтаж токарного станка 16К20Б

Продолжительность сохранения точности станка во многом зависит от правильности его установки.

Станок следует установить на фундаменте согласно установочного чертежа.

Станок крепится к фундаменту шестью фундаментными болтами 1.2.М24х200 либо 1.2.М24х450 в зависимости от глубины фундамента.

Глубина заложения фундамента принимается в зависимости от грунта, но должна быть не менее 250 мм.

Если станок предназначен для финишных операций, глубина фундамента должна быть не менее 500 мм.

При установке станка следует предусмотреть наличие свободных зон для открывания дверцы шкафа электрооборудования и поворота подмоторной плиты электродвигателя главного привода, а также для возможности демонтажа щитков ходового вала и ходового винта для чистки и смазки последних.

Как вариант может быть предложена установка, станка под углом 10° к стене цеха или линии размещения оборудования.

Выверка установки станка в горизонтальной плоскости осуществляется при помощи уровня, устанавливаемого в средней части суппорта параллельно и перпендикулярно оси центров (фундаментные болты должны быть не затянуты). В любом положении каретки отклонение уровня не должно превышать 0,04 мм на 1000 мм.

ПОРЯДОК РАБОТЫ ТОКАРНОГО СТАНКА 16К20Б

Подготовка к первоначальному пуску токарного станка 16К20Б

Ознакомившись с указаниями, изложенными в разделах, следующих непосредственно за этим, можно в соответствии с рекомендуемой ниже последовательностью приступить к подготовке станка к пуску.

Выполнить все операции, связанные с подготовкой станка к пуску, изложенные в разделе 6 «Смазка станка», и в стружкосборник основания размещенный под станиной, залить охлаждающей жидкости.

В соответствии с указаниями раздела «Электрооборудование» подсоединить. станок к цепи заземления и, проверив соответствие напряжения сети и электрооборудования станка, подключить к электросети.

После ознакомления с назначением органов управления, проверить от руки работу всех механизмов станка. Рычаг переключения вращения шпинделя должен быть установлен в нейтральное положение.

Следует знать, что из-за наличия блокировочных устройств станок не может быть включен:

- при открытой дверце электрошкафа управления;

- при открытом кожухе сменных шестерен;

- при откинутом кожухе ограждения патрона.

Описание блокировочных устройств помещено в разделе «Электрооборудование».

Нажатием зеленой кнопки «Пуск» включить электродвигатель главного привода.

ВНИМАНИЕ! Обязательно нужно проверить по маслоуказателю действие системы централизованной смазки шпиндельной бабки и коробки подач. При не вращающемся маслоуказателе работа на станке недопустима.

Работу смазочного насоса можно контролировать через глазок, расположенный спереди на передней бабке.

При помощи выключателя проверить работу насоса подачи СОЖ.

После выполнения указанных операций станок готов к пуску.

Первоначальный пуск

Последовательно включая станок без нагрузки на различных числах оборотов и подачах, начиная с минимальных, в течение нескольких часов, следует убедиться в нормальной работе всех механизмов.

После этого можно приступить к наладке станка для обработки деталей.

ВАЖНО! В течение первых 50—60 ч для приработки работать только на средних скоростях и нагрузках, особое внимание уделять контролю функционирования системы смазки.

Станки предназначены для использования преимущественно в инструментальных и ремонтных цехах в условиях мелкосерийного и единичного производства на разнообразных чистовых и получистовых операциях. Температура в помещении, где они устанавливаются, должна быть 10—30° С, относительная влажность — не более 80% при 10° С или 60% при 30° С.

Период сохранения первоначальной точности и долговечности станка зависит от окружающей среды, поэтому недопустимо устанавливать станки в помещениях с высокой концентрацией абразивной пыли, окалины.

Обработка чугунных деталей способствует повышенному износу трущихся механизмов, поэтому при обработке таких деталей нужно несколько раз в смену особенно тщательно удалять стружку и пыль с направляющих станины и каретки, смазывать их.

Желательно, чтобы обработка чугунных деталей не превышала 20% от общего количества операций.

Для длительного сохранения первоначальной точности не рекомендуется совмещать на одном станке чистовые и обдирочные операции.

Нельзя обрабатывать детали с дисбалансом, превышающим указанный в таблице

|

Число оборотов шпинделя в минуту |

Дисбаланс, кг-см |

|

|

Крепление в патроне |

Установка в центрах |

|

|

630 1250 1600 |

55 15 8 |

120 30 16 |

Нужно избегать обработки изделий с ударом.

Диаметр сверла при сверлении чугунных деталей не должен превышать

28 мм при сверлении стальных деталей — 25 мм.

Станок, оставленный на длительное время (свыше двух суток), должен быть накрыт чехлом и все его неокрашенные поверхности тщательно смазаны.

Правила эксплуатации

Оборудование должно эксплуатироваться в режиме односменной работы (не более 8 рабочих часов в сутки). Несоблюдение данного правила эксплуатации является причиной преждевременного износа и выхода оборудования из строя.

НАЛАДКА И РЕГУЛИРОВКА ТОКАРНОГО СТАНКА 16К20Б

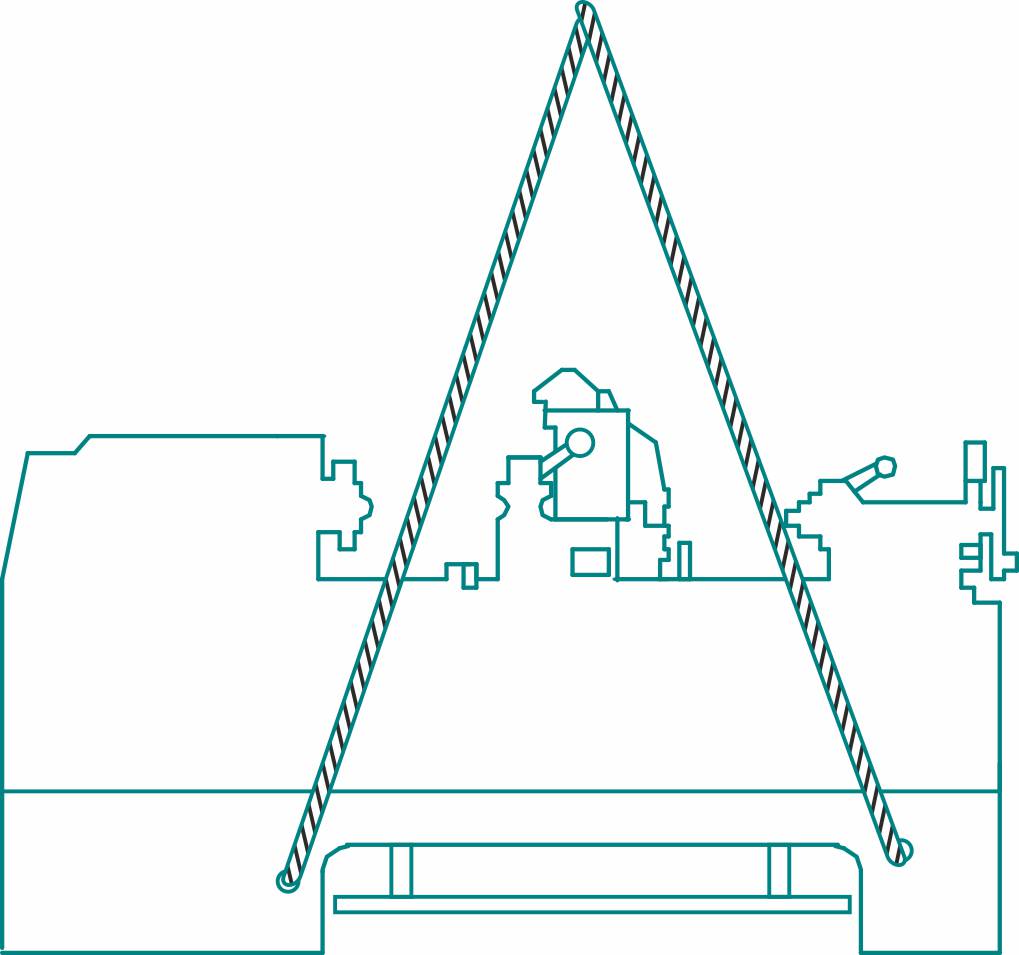

Станина станка

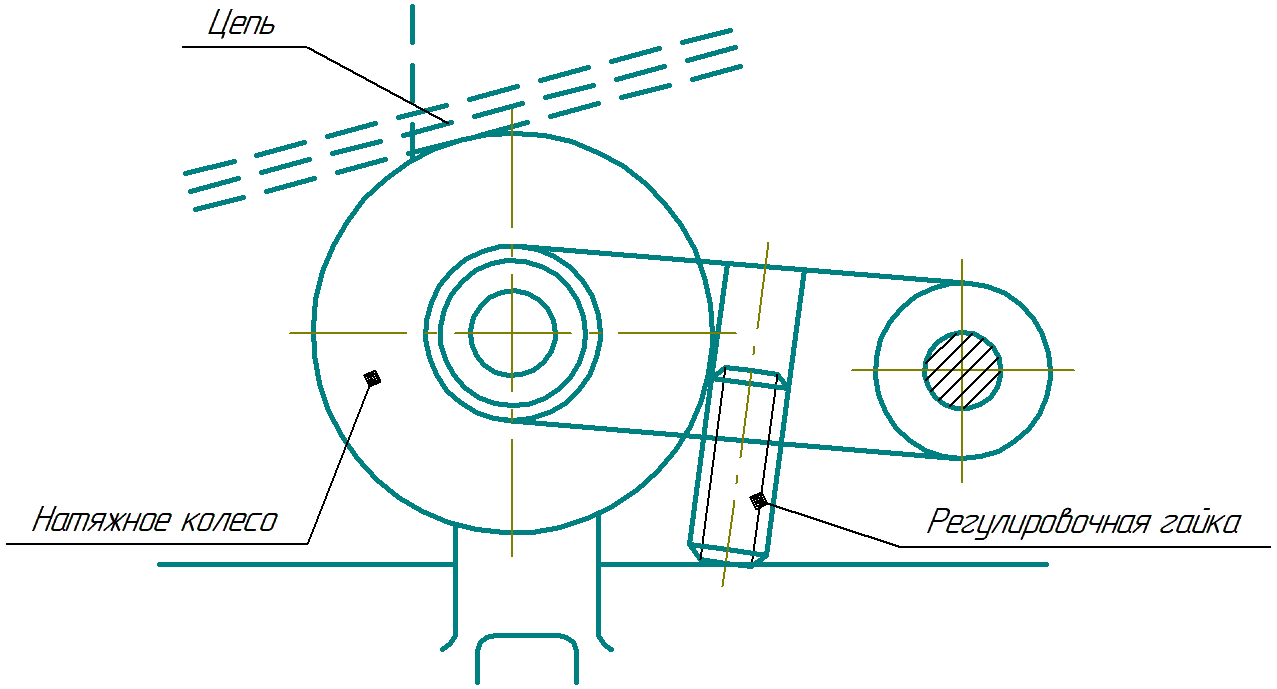

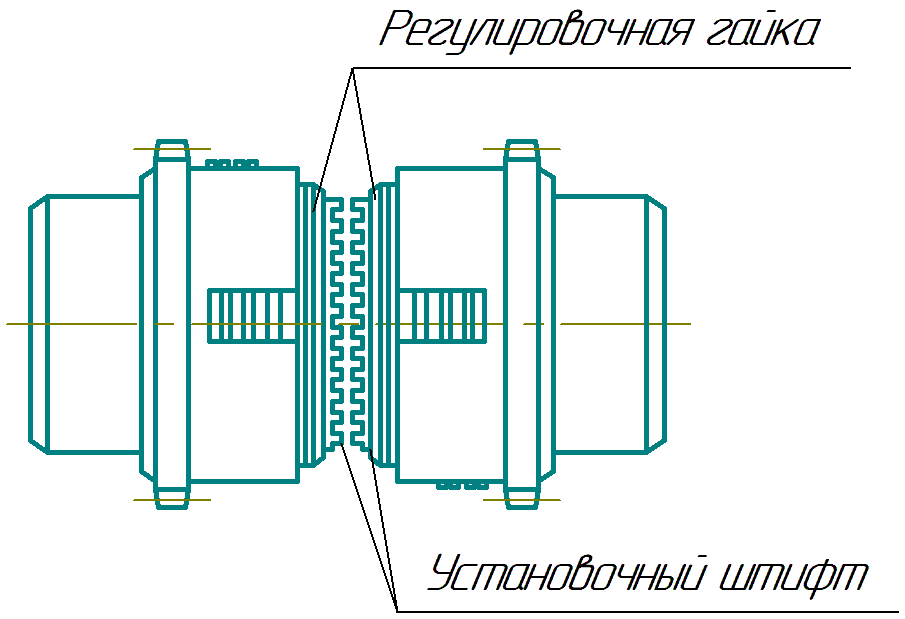

Главный двигатель расположен в передней стойке станка. Насос охлаждающей жидкости расположен в задней или средней стойке. Электрический распределительный щит расположен в окне с тыльной стороны станка. Натяжение приводных ремней должно регулироваться за счет регулировочных гаек.

Литая станина, подвергнутая термической обработке, обеспечивает высокую жесткость станка, что гарантирует высокую точность обработки.

Схема регулировки приводного ремня токарного станка 16К20Б

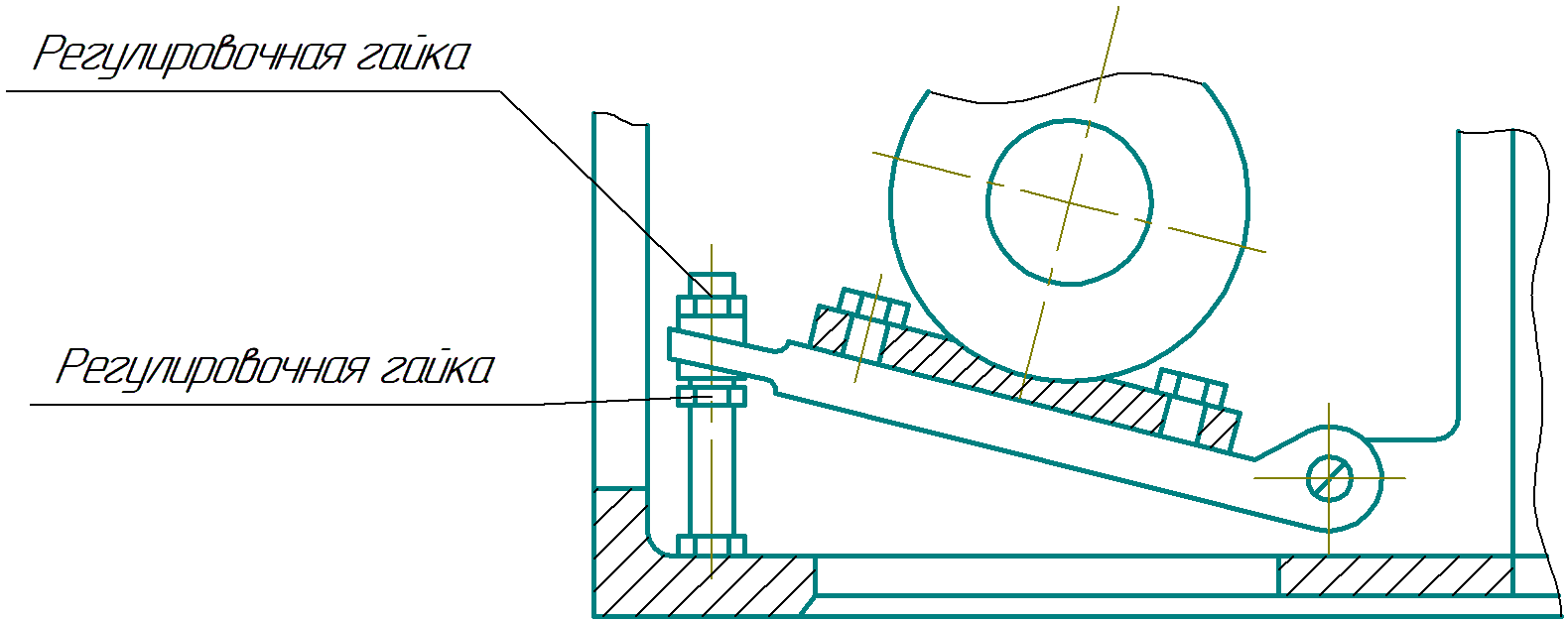

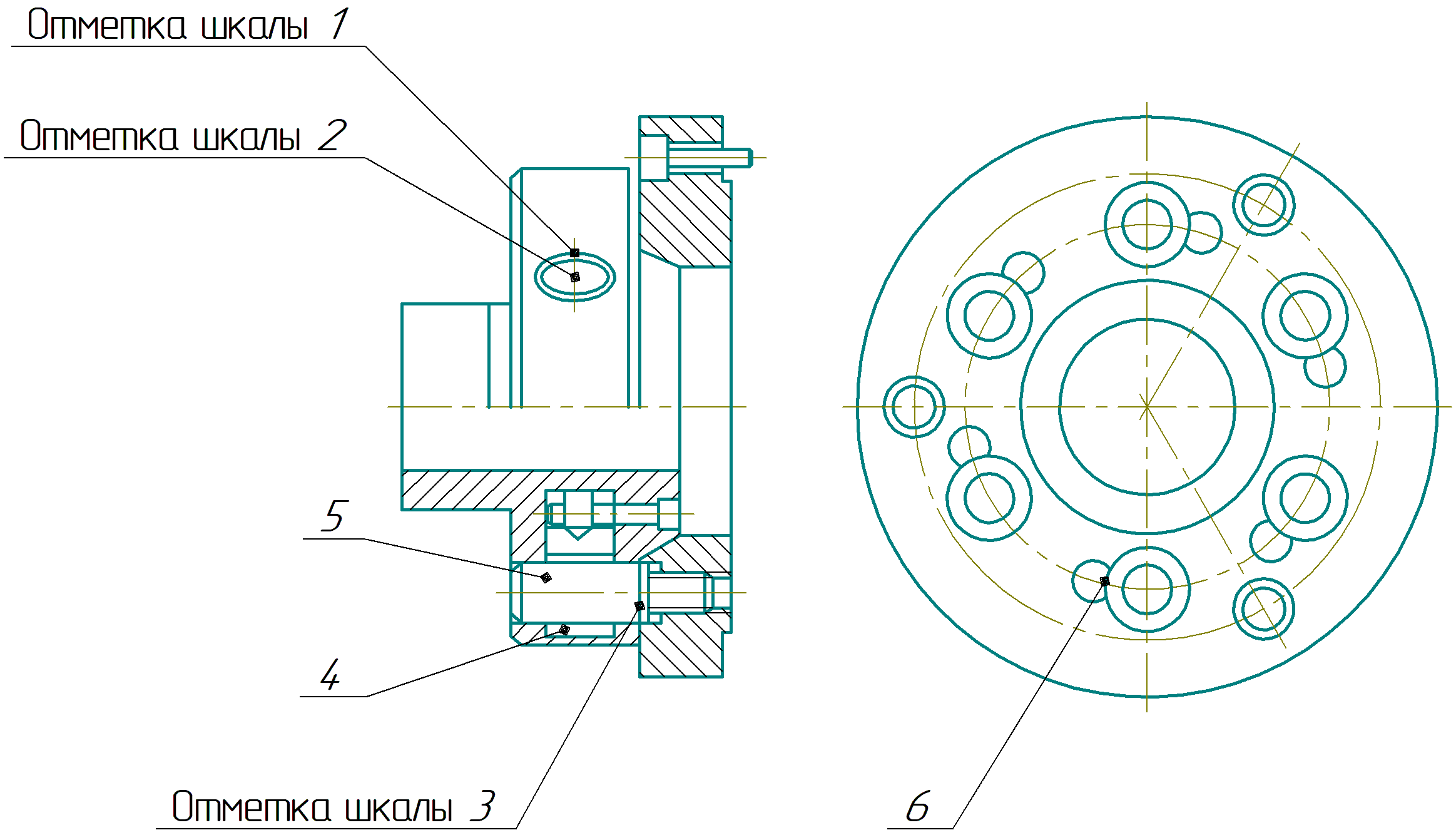

Передняя бабка токарного станка 16К20Б

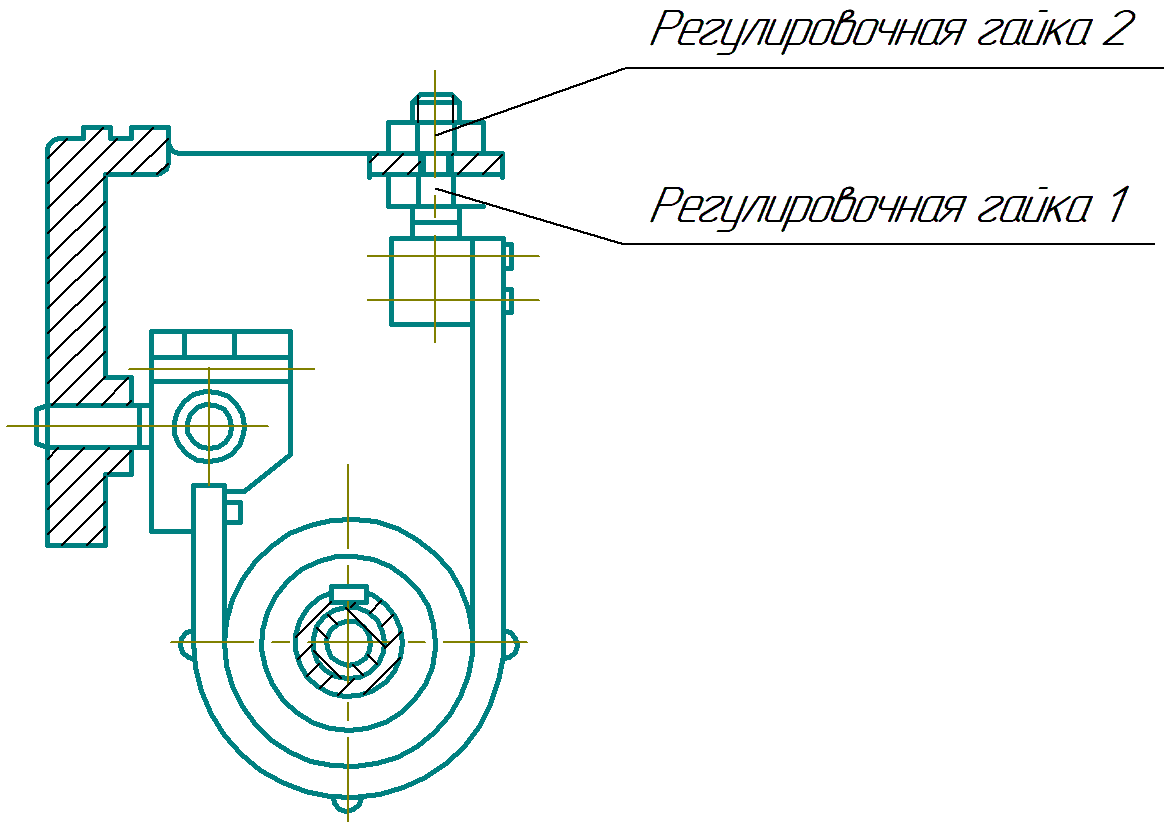

Вращение от главного двигателя передается через клиновидные приводные ремни на вал, который приводит шпиндель в движение с помощью многодисковой фрикционной муфты и нескольких ступеней зубчатой передачи. Направление вращения шпинделя определяется фрикционной муфтой. Для обеспечения плавного хода шпинделя фрикционная муфта должна быть правильно отрегулирована. Она не должна быть слишком тугой или слишком свободной. Слишком свободное положение может привести не только к неэффективности и недостаточной мощности шпинделя, но и к частому скольжению и нагреву, что приведет к износу муфты. Слишком тугое состояние может затруднить работу, тем самым теряя функцию защиты. См. рис. 6.

Схема регулировки многодисковой фрикционной муфты токарного станка 16К20Б

Тормоз используется для управления вращением шпинделя вместо муфты, если муфта выходит из зацепления. Если шпиндель не останавливается резко, то тормозную ленту необходимо затянуть регулировочными гайками. Недопустимо перекручивать ленту.

Схема регулировки тормозной ленты токарного станка 16К20Б

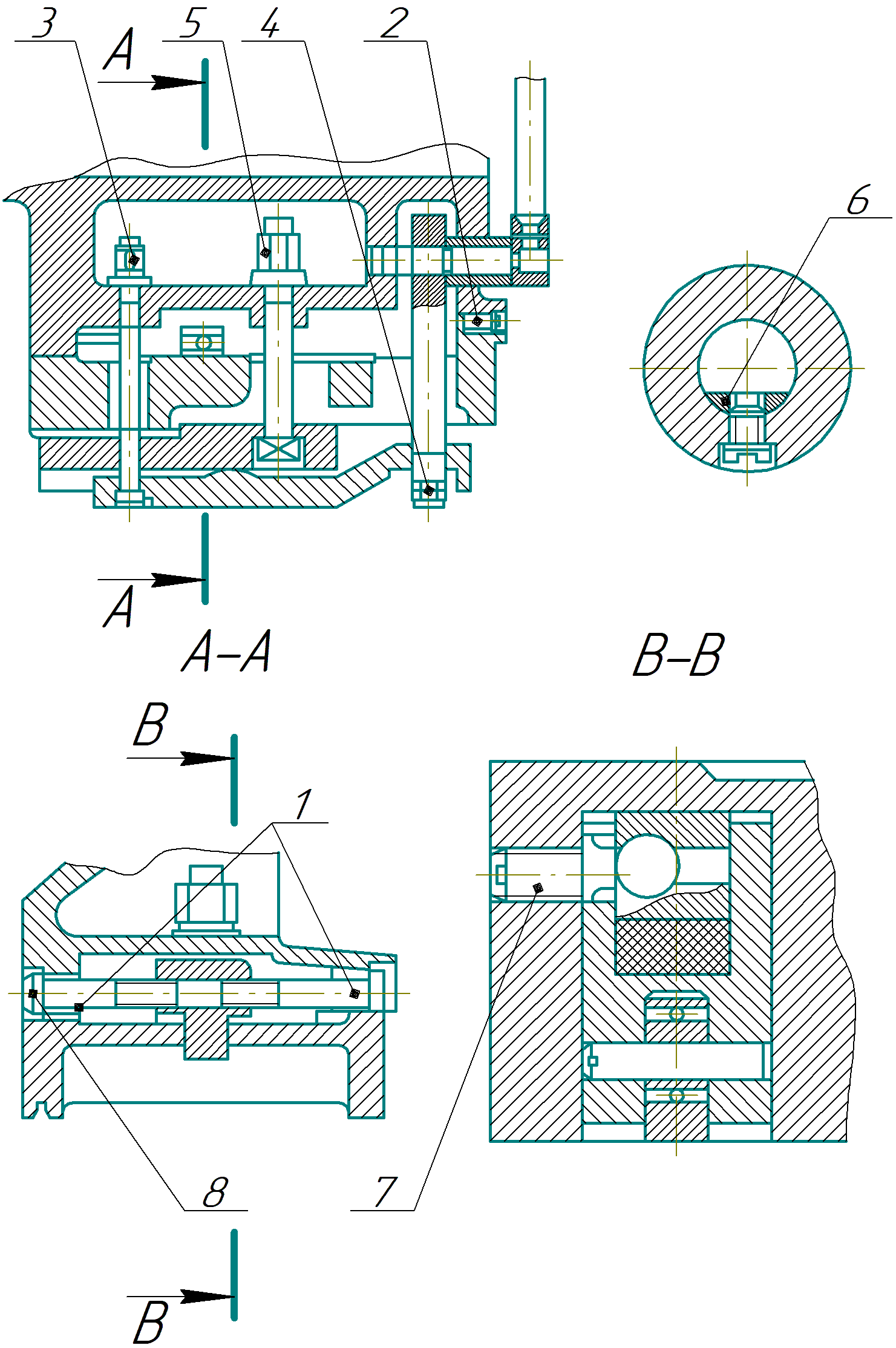

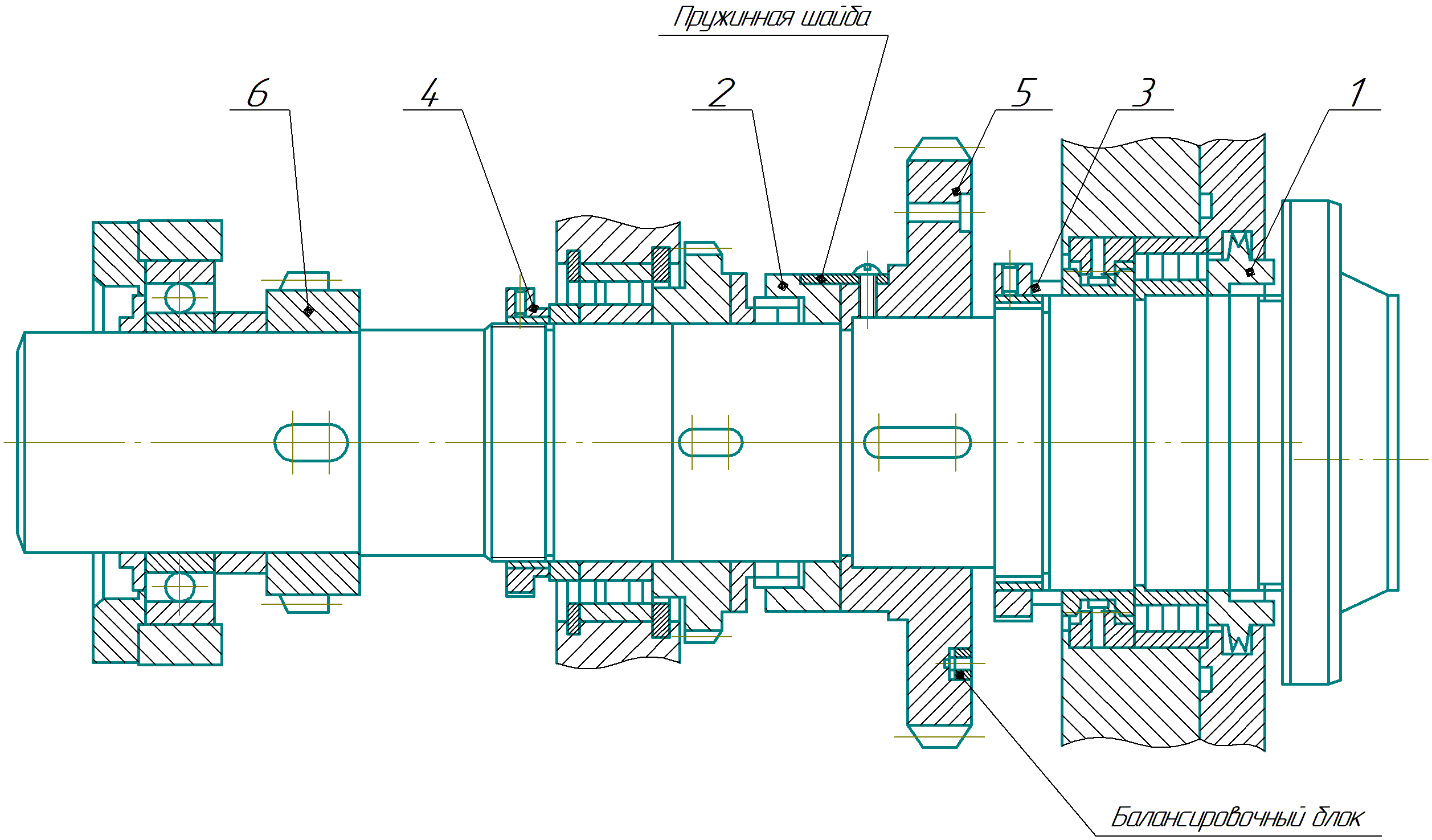

Для выдержки точностных характеристик, шпиндель опирается на три подшипника, из которых передний и средний подшипники обеспечивают основную опору, а задний подшипник – вспомогательную опору.

Для обеспечения точности обработки и режущей способности станка люфт шпинделя должен быть тщательно отрегулирован, пока радиальное биение и осевое скольжение не будут точно соответствовать требованиям станка.

Регулировка подшипников шпинделя токарного станка 16К20Б

В случае необходимости отрегулируйте подшипники шпинделя, ослабьте гайку (1) и гайку (2). Перед тем как ослабить гайку (2), не забудьте снять стопорную шайбу. Отрегулируйте передний подшипник шпинделя с помощью гайки (3) и средний подшипник с помощью гайки (4) до достижения надлежащего люфта. После этого, снова затяните все гайки.

После завершения вышеуказанной процедуры для шпинделя должен быть выполнен сухой прогон продолжительностью более одного часа, температура шпинделя в установившемся состоянии должна быть не более 70 °С, в противном случае должна быть выполнена повторная наладка.

Для сохранения равновесия и предотвращения вибрации при отсутствии нагрузки, балансир крепится на шестерне (5) шпинделя. Каждый станок проходит проверку баланса перед отправкой с завода. Если станок сбалансирован, то балансир не фиксируется.

Крутящий момент от механического переключения передач передается цепью. Цепь может растянуться после длительного использования и привести к тому, что показания скорости будут отличаться от табличных. Для устранения несоответствий, цепь должна регулироваться на натяжение с помощью регулировочных винтов.

Схема регулировки натяжения цепи токарного станка 16К20Б

Задняя бабка токарного станка 16К20Б

Служит для поддержания обрабатываемой заготовки при обработке в центрах и представляет собой вторую опору, а также является держателем осевого инструмента.

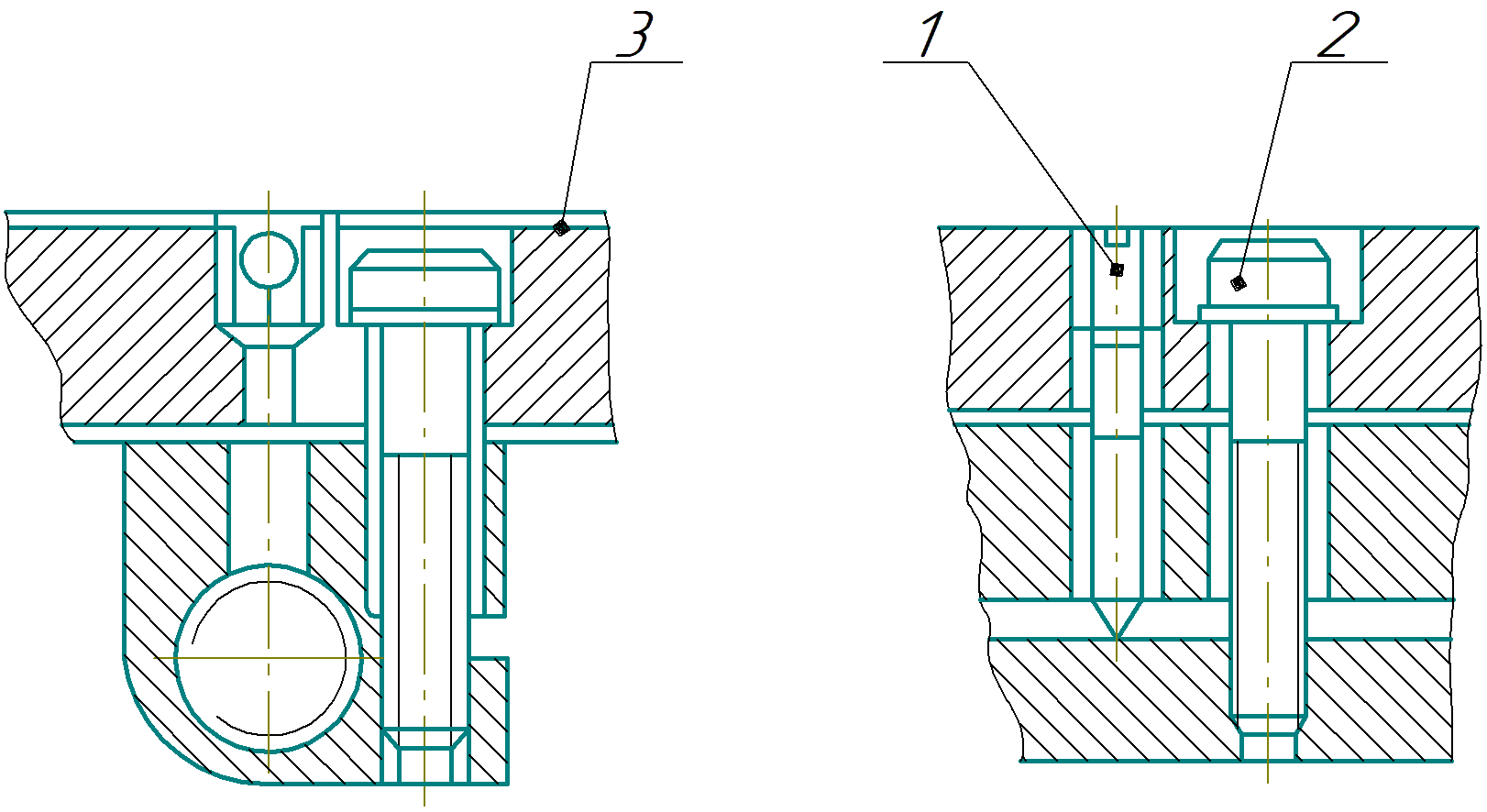

Стопор (6), закрепленный в коническом отверстии задней бабки, предназначен для предотвращения вращения удерживаемого инструмента. Задняя бабка может перемещаться поперечно по однонаправленным каналам. Поперечная регулировка производится винтом (1). Перед регулировкой обязательно открутите заднюю бабку и ослабьте винт (2). После завершения регулировки снова затяните винт (2). При сбросе задней бабки убедитесь, что фланцы (8) выровнены.

Задняя бабка может перемещаться по станине, зажиматься и фиксироваться с помощью эксцентрикого вала. Усилие зажима регулируется гайками (3) и (4). Если задняя бабка сильно нагружена, гайка (5) используется для ее зажима, а также зажима эксцентрикового вала.

Если зажимной рычаг отпущен, задняя бабка опирается на четыре роликоподшипника с пружинными седлами, примерно на 0,05–0,15 мм от направляющих станины. Это обеспечивает легкое скольжение задней бабки вдоль направляющих станины. Зазор между задней бабкой и направляющими станины регулируется винтом (7). Перед регулировкой задняя бабка должна зафиксироваться, чтобы обеспечить надлежащий контакт между задней бабкой и направляющими станины и предотвратить поломку подшипников.

Схема регулировки задней бабки токарного станка 16К20Б

Каретка токарного станка 16К20Б

Осевой люфт поперечной каретки можно устранить. При регулировке сначала ослабьте стопорный винт (1), а затем регулировочный винт (2) до тех пор, пока зазор не будет удален. После завершения работы снова затяните винт (1) и закройте пылезащитную крышку (3).

Если скользящие направляющие поперечного суппорта и крестового суппорта имеют слишком большой зазор или их трудно перемещать, отрегулируйте зазор с помощью регулировочных винтов на концах полосы стойки.

Схема регулировки винтовой гайки вертикального суппорта

Фартук токарного станка 16К20Б

Фартук управляет движениями каретки. Привод от штока передается на фартук, который, в свою очередь, приводит каретку в продольное или поперечное движение с помощью предохранительной муфты, червячного винта и трансмиссионных передач.

Для того чтобы каретка могла выполнять ускоренную продольную подачу в любое время, червячный винт фиксируется односторонней муфтой обгона, которая перекрывает привод от штока, если двигатель ускоренной продольной подачи приводит червячный винт в движение в выбранном направлении.

Если каретка движется в режиме ускоренной продольной подачи или автоматической подачи, маховик фартука отключается для обеспечения безопасности и снова включается после остановки каретки.

Если усилие резки ниже максимально допустимого усилия резки станка, предохранительную муфту необходимо отрегулировать с помощью винта (2). Перед регулировкой обязательно снимите крышку (1). Осторожно: не затягивайте муфту слишком сильно. Слишком затянутая муфта может терять функцию защиты и привести к повреждению деталей станка.

Для предотвращения одновременного зацепления штока и ходового винта между клеммной гайкой и рабочим валом закреплен блокирующий механизм.

Схема регулировки предохранительной муфты

Коробка подач токарного станка 16К20Б

В коробке подач имеются скользящие шестерни, установленные на трех валах, механизм выбора резьбы и механизм переключения подач. Для нарезания резьбы высокой точности и исключения осевого скольжения ходового винта используется упорный подшипник (2 и 3)

При необходимости его необходимо отрегулировать с помощью гайки (1).

Схема регулировки анти-упорного подшипника винтового вала

Гитара сменных колеc токарного станка 16К20Б

Зацепление сменных зубчатых шестерен

Патрон, планшайба

Патрон устанавливаются и соединяются со шпинделем коротким коническим кулачковым замком.

При монтаже патрона (или планшайбы) совместите риску 2 на кулачке (4) с риской 1 на переднем конце шпинделя; совместите посадочные места 3 с шпильками патрона, затяните их винтом (6). Вставьте шесть шпилек патрона в шесть отверстий в переднем конце шпинделя и поверните шесть кулачков квадратным ключом, поставляемым в комплекте, до полной блокировки. См. рис. 15.

Установка патрона или приводной пластины на шпиндель

При снятии патрона или планшайбы с переднего конца шпинделя, ослабьте шесть ключом кулачков мест, совместив опорную линию 1 с опорной линией 2. Переходной фланец устанавливается на передний конец шпинделя или снимается с него таким же образом, как и патрон или планшайба.

Конструкция переднего конца шпинделя

Педальный тормоз токарного станка 16К20Б

Тормоз предназначен для остановки главного двигателя, работающего на высоких оборотах. Он имеет простую конструкцию, эффективен, независим и прост в обслуживании.

Конструкция и принцип работы

На рис.17 представлена конструкция педального тормоза. Он состоит из педали, соединительной оси, опоры, седла, кулачка, натяжного рычага, шкива, стальной ленты, тормозного узла и электрического блока. Как только педаль (7) будет нажата, кулачок (15) отсоединит концевой выключатель (16) перегрузки хода с помощью натяжного рычага (14), отключив питание главного двигателя. Таким образом, двигатель останавливается под совместным действием натяжного рычага (14) и стальной ленты (11).

Шпиндель не может повторно запускаться, если пусковой рычаг (10) не установлен в НЕЙТРАЛЬНОЕ положение.

Электрический блок

См. соответствующий раздел руководства по эксплуатации станка.

Главный двигатель станка не может запускаться, если пусковой рычаг не установлен в НЕЙТРАЛЬНОЕ положение.

Конструкция педального тормоза

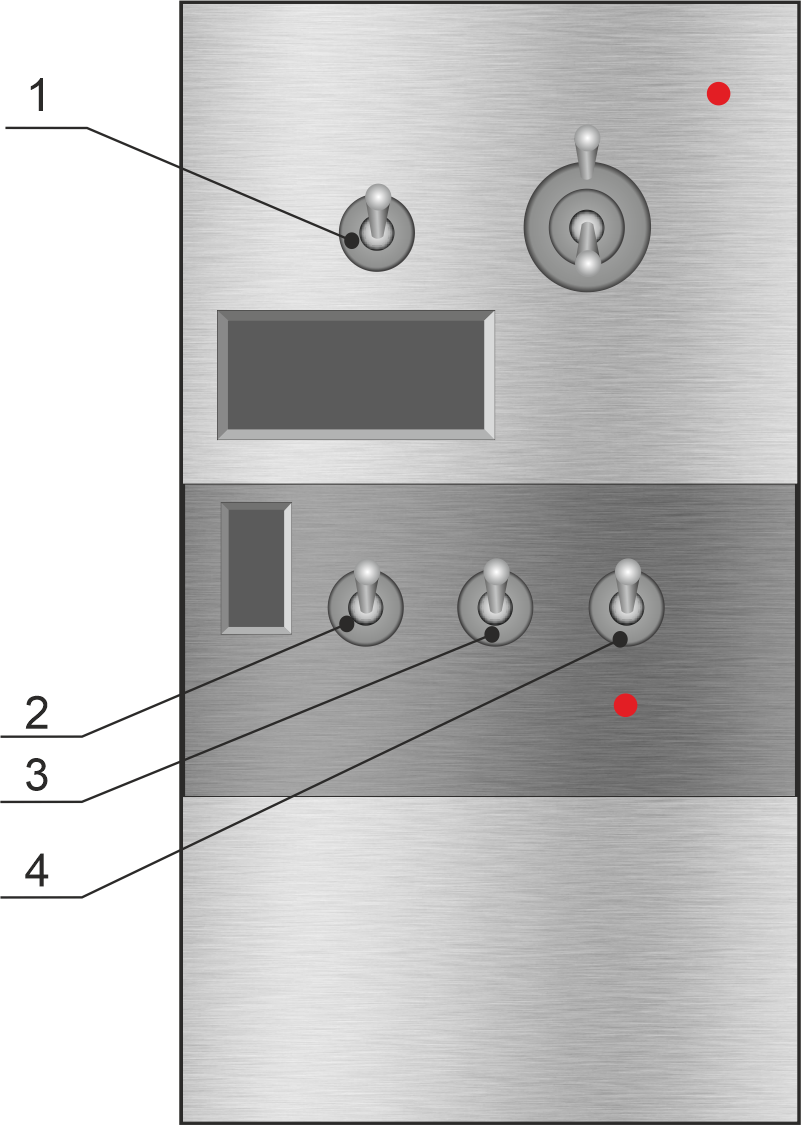

1 - Аварийная остановка, кнопка запуска шпинделя

2 - Индикатор питания

3 - Шпилька

4 - Левая опора

5 - Рычаг натяжной пружины

6 - Натяжная пружина

7 - Педаль

8 - Нажимной стержень

9 - Соединительный стержень

10 - Пусковой рычаг

11 - Стальная лента

12 - Затяжной винтовой стержень

13 - Верхнее седло

14 - Натяжной рычаг

15 - Натяжной рычаг

16 - Кулачок

17 - Концевой выключатель

18 - Собачка

19 - Кнопка запуска/останова насоса охлаждающей жидкости

20 - Кнопка запуска/останова шпинделя

Если пусковой рычаг (10) установлен в НЕЙТРАЛЬНОЕ положение, собачка (17) срабатывает и замыкает SQ3 концевого выключателя (18). В этом случае контактор замыкается при нажатии кнопки SB3 или SB4 (КМ1), и главный двигатель работает.

Если необходимо остановить вращающийся шпиндель, нажмите педаль (7) и концевой выключатель (16) выключится, при этом главный двигатель полностью остановится. Главный двигатель также можно остановить нажатием кнопки SB2 или SB5, и он не сможет перезапуститься, если пусковой рычаг не установлен в НЕЙТРАЛЬНОЕ положение.

Во время токарной обработки цепь управления может отключаться, путем нажатия кнопки SB5 в случае аварийной ситуации.

Регулировка

При установке пускового рычага в НЕЙТРАЛЬНОЕ положение собачка (17) должна регулироваться таким образом, чтобы SQ3 концевого выключателя (18) находился в сжатом состоянии, выполните регулировку таким образом, чтобы концевой выключатель (16) находился в начальном состоянии, если педаль не нажата, и в сжатом состоянии, если педаль нажата.

Настройка

Угол поворота педали (7) изменяется путем регулировки длины стальной ленты (11) с помощью гайки или стержня натяжного винта (12). Высота педали (7) изменяется после ослабления нажимного стержня (8). После выполнения регулировки педаль должна быть снова заблокирована. Кулачок (15) регулируется таким образом, чтобы станок мог затормозить до устойчивой остановки при выключенном концевом выключателе (16). Концевой выключатель (18) должен регулироваться таким образом, чтобы он был закрыт до запуска шпинделя.

Порядок нарезания резьбы

Станок можно настроить на нарезание различных резьб в соответствии со схемой (Рис. 14а и 14b). На торцах сменных шестерен нанесены число зубьев z и модуль т.

Нельзя забывать о регулярной смазке (см. раздел «Система смазки») сменных, шестерен и втулок.

Резьба нарезается за несколько проходов при помощи с профилем резца для нарезания резьбы.

Для этого необходимо:

- Установить рычаг выбора шага резьбы по табличным данным.

- Установить необходимый шаг и глубину резания для первого прохода.

- Ввести в зацепление маточную гайку. Маточная гайка должна быть в зацеплении во время всей операции нарезания резьбы.

- Включить станок на малом числе оборотов. В конце нарезания остановить двигатель и отвести резец одновременным перемещением поперечной каретки суппорта.

- Включить двигатель в противоположном направлении, пока резец снова не достигнет своего исходного положения.

Для установки шага резьбы и подачи используются рукоятки 1,2,3,4

Рукоятки установки шага резьбы

Рукоятка 1: Служит для выбора направления резьбы. Из-за обгонной муфты фартука суппорта подача нужна только для нарезания правой резьбы.

Рукоятка 2: Служит для выбора типа резьбы. Также ей можно регулировать скорость подачи. мм – метрическая; 1” – дюймовая; M – модульная; P – питчевая;

Рукоятка 3: Служит для выбора шага и подачи.

Рукоятка 4: Меняет шаг и подачу в зависимости от положения.

I, II, III, IV: Подача осуществляется ходовым винтом.

А В С D: Подача осуществляется ходовым валом.

Отношения: I, II, III, IV = А, В, С, D = 1:2:4:8

ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ ТОКАРНОГО СТАНКА 16К20Б

В станках могут быть различного рода неисправности. Многие из них возникают из-за несоблюдения инструкций по уходу и обслуживанию.

В любом случае прежде, чем приступить к устранению неисправности, нужно ознакомиться с перечнем основных возможных неисправностей.

При идентичности характера возникшей неисправности с описанной нужно воспользоваться предлагаемыми методами устранения.

В случае, если характер неисправности не совпадает с перечисленными и ее устранение вызывает затруднения, обращайтесь к производителю оборудования.

Перечень основных возможных неисправностей

|

Характер неисправности |

Причины возникновения |

Методы устранения |

|

Станок не запускается |

Срабатывают блокировочные устройства |

Проверить надежность закрытия дверей шкафа, кожуха коробки передач |

|

Падение или отсутствие напряжения питающей сети |

Проверить наличие и величину напряжения в сети |

|

|

Невозможно переключение блока шестерен рукояткой |

Блок шестерен не выходит из нейтрального положения |

Включить электродвигатель и на «выбеге» произвести переключение |

|

Произвольное отключение электродвигателя во время работы |

Срабатывание теплового реле от перегрузки двигателя |

Выставить режимы резания |

|

Крутящий момент шпинделя, меньше указанного в руководстве |

Недостаточное натяжение ремней |

Отрегулировать натяжение ремней |

|

Слабо затянута фрикционная муфта |

Отрегулировать затяжку муфты |

|

|

Торможение происходит слишком медленно |

Слабое натяжение тормозной ленты |

Отрегулировать натяжение тормозной ленты |

|

Не вращается диск маслоуказателя |

Нет масла в системе |

Залить масло |

|

Засорился один из фильтров |

Очистить фильтр |

|

|

Усилие подачи суппорта, меньше указанного в руководстве |

Недостаточно затянута пружина перегрузочного устройства |

Подтянуть пружину |

|

Насос охлаждения не работает |

Недостаток жидкости |

Долить |

|

Перегорели предохранители |

Заменить |

|

|

Станок вибрирует |

Неправильная установка станка на фундаменте по уровню |

Выверить станок |

|

Износ стыка направляющих суппорта |

Подтянуть прижимные планки и клинья |

|

|

Неправильно выбраны режимы резания, неправильно заточен резец |

Изменить режимы резания |

|

|

Станок не обеспечивает точность обработки |

Поперечное смещение задней бабки при обработке в центрах |

Отрегулировать положение задней бабки |

|

Деталь, закрепленная в патроне, имеет большой вылет |

Деталь поддержать люнетом или поджать центром |

|

|

Нежесткое крепление резцедержателя |

Подтянуть рукоятку резцедержателя |

|

|

Нежесткое крепление патрона на шпинделе |

Подтянуть крепежные винты патрона |

ЭЛЕКТРООБОРУДОВАНИЕ ТОКАРНОГО СТАНКА 16К20Б

Для обеспечения высокой надежности в работе и обслуживания электрооборудования станка специалистами средней квалификации вся релейно-контакторная аппаратура и другие электроаппараты имеют простую конструкцию и испытаны многолетней эксплуатацией в различных условиях.

Электроаппаратура (за исключением нескольких аппаратов) смонтирована в шкафу управления, расположенном с задней стороны станка.

Электрооборудование станка предназначено для подключения к трехфазной сети переменного тока с глухо заземлённым или изолированным нейтральным проводом.

Подключение к электросети, а также используемые силовые кабели должны соответствовать предписаниям. Напряжение и частота в электросети должны соответствовать данным.

Применяйте соединительные кабели только с обозначением Н07RN-F.

Подключение к электросети и ремонт должны проводить квалифицированные электрики.

Электрическое подключение производится к клеммным колодкам в электрошкафу сзади станка.

Краткая характеристика электрооборудования

|

Основные параметры |

Размеры |

|

Питающая сеть: Род тока Частота тока, ГЦ Напряжение, В Номинальный ток, А |

переменный, трехфазный 50 + 2% 380 +10% 40А |

|

Электродвигатель привода главного движения: Тип: Мощность, кВт Номинальная частота вращения, мин—1 |

асинхронный АИР132S4* 7,5 1440 |

|

Электродвигатель перемещения суппорта: Тип: Мощность, кВт Номинальная частота вращения, мин—1 |

асинхронный АДМВ63В4* 0,37 1370 |

|

Носос системы подачи СОЖ, тип: Модель: Мощность двигателя, кВт Производительность, л/мин Номинальная частота вращения, мин—1 |

центробежный AB-25* 0,09 25 2860 |

|

Количество электродвигателей на станке |

3 |

|

Суммарная мощность установленных на станке электродвигателей, кВт |

7,96 |

* - Допускается замена на аналоги, соответствующие по характеристикам, приведенным в таблице.

Указания по технике безопасности

Станок должен быть надежно подключен к цеховому заземляющему устройству (контуру).

Электрическое сопротивление, измеренное между винтом заземления и любой металлической частью станка, которая может оказаться под напряжением в результате пробоя изоляции, не должно превышать 0,1 Ом.

КАТЕГОРИЧЕСКИ ЗАПРЕЩАЕТСЯ работать с открытыми клеммной коробкой и шкафом управления!

В шкафу управления установлено предохранительное светосигнальное устройство, показывающее наличие напряжения между выходными клеммами вводного автоматического выключателя и нейтральным проводом.

Защита и блокировочные устройства

В электросхеме предусмотрена блокировка, отключающая вводный автоматический выключатель при открывании двери шкафа управления.

При включенном вводном автоматическом выключателе открывание двери шкафа приводит к срабатыванию путевого выключателя, который отключает электрооборудование станка от сети.

При открывании кожуха сменных шестерен срабатывает микропереключатель, отключая электродвигатель главного привода.

Путевой выключатель смонтирован в шкафу управления, микропереключатель — на корпусе коробки подач.

Для осмотра и наладки электроаппаратуры под напряжением (при открытой двери шкафа) в схеме предусмотрен деблокирующий переключатель, установленный в шкафу управления. Этим переключателем должны пользоваться только специалисты электрики.

Инструкция по первоначальному пуску станка

- При первоначальном пуске станка необходимо путем внешнего осмотра проверить надежность заземления и качество монтажа электрооборудования.

- После осмотра отключить на клеммных наборах в шкафу управления провода питания всех электродвигателей и при помощи вводного автоматического выключателя станок подключить к цеховой сети.

- Проверить действие всех блокировочных устройств.

- Проверить при помощи органов ручного управления четкость срабатывания магнитных пускателей и реле.

- При достижении четкой работы всех электроаппаратов, расположенных в шкафу управления, подсоединить ранее отключенные провода к клеммным наборам.

- Поочередным включением электродвигателей главного привода, быстрых перемещений суппорта проверить их работоспособность и правильность направления их вращения.

Убедившись в работоспособности и правильности направления вращения электродвигателей, можно приступить к опробованию станка в работе.

Рекомендации по обслуживанию электрооборудования.

Необходимо периодически проверять состояние пусковой и релейной аппаратуры. Все детали электроаппаратов должны быть очищены от пыли и грязи. При образовании на контактах нагара последний должен быть удален при помощи бархатного напильника или стеклянной бумаги. Во избежание появления ржавчины поверхность стыка сердечника с якорем пускателя нужно периодически смазывать машинным маслом с последующим обязательным протиранием сухой тряпкой (для предохранения от прилипания якоря к сердечнику). При осмотрах релейной аппаратуры особое внимание следует обращать на надежность замыкания и размыкания контактных мостиков.

Профилактический осмотр автоматических выключателей необходимо производить не реже одного раза в шесть месяцев, а также после каждого отключения при коротком замыкании, в том числе и повторном.

При осмотре нужно очистить выключатель от копоти и нагара металла, проверить затяжку винтов, целостность пружин и состояние контактов. Шарниры механизма выключателя следует периодически (примерно через 2000 — 3000 включений) смазывать приборным маслом.

ВНИМАНИЕ! Не следует проводить какую-либо регулировку выключателей в условиях эксплуатации. Она выполнена заводом-изготовителем!

Периодичность технических осмотров электродвигателей устанавливается в зависимости от производственных условий, но не реже одного раза в два месяца.

При технических осмотрах проверяется состояние вводных проводов обмотки статора, производится очистка двигателей от загрязнения, контролируется надежность заземления и соединения вала с приводным механизмом.

Периодичность профилактических ремонтов устанавливается в зависимости от производственных условий, но не реже одного раза в год.

При профилактических ремонтах должна производиться разборка электродвигателей, очистка внутренних и наружных поверхностей и замена смазки подшипников.

Замену смазки подшипников при нормальных условиях эксплуатации следует производить через 4000 ч работы, а при работе электродвигателя в пыльной и влажной средах — по мере необходимости.

Перед набивкой свежей смазкой подшипники должны быть тщательно промыты бензином. Камеру заполнить смазкой на 2/3 ее объема. Рекомендуемые смазочные материалы приведены в табл. 8.

|

Рекомендуемые смазочные материалы |

Страна |

Примечание |

|

Смазка ЦИАТИМ-203 ГОСТ 8773—63 |

Россия |

Для электродвигателей морозостойких и работающих в условиях тропического климата с температурой подшипников от—50 до +120" С |

В таблице перечислены все электрические детали.

|

Код |

Название |

Спецификация |

Количество |

|

QF1 |

Выключатель питания |

JFD11 |

1 |

|

FR2 |

Выключатель |

3UA59 40-1C 2,5-1,6 A 40-1F 3,2-5 A |

1 |

|

FR1 |

Выключатель |

3UA59 40-0G 0,4-0,63 A 40-0J 0,63-1 A |

1 |

|

FR3 |

Выключатель |

3UA59 40-2C 25-16 A |

1 |

|

KA1 KM2 |

Контактор |

3TB4017 AC24V |

|

|

KM3 |

Контактор |

3TB4317 AC24V |

1 |

|

QF2 |

Выключатель |

5SJ61 C3 2P |

1 |

|

QF3 QF4 |

Выключатель |

5SJ61 C3 1P |

|

|

SQ1 |

Переключатель хода |

JLXK1-411 |

1 |

|

SB1: |

Переключатель микродвижения |

JW2A-11H/L |

1 |

|

SQ2 |

Переключатель микродвижения |

LXW5-11Q1 / LXW5-11G1 |

1 |

|

SQ3 |

Переключатель микродвижения |

LXW5-11G1 |

1 |

|

SB5 |

Переключатель |

LA38 зеленый |

1 |

|

SB3: |

Переключатель |

CE4T-10R-01 |

1 |

|

SB4 |

Клавиша перемещения точки |

LA42P-10 черный |

1 |

|

SB2: |

Кнопка аварийной остановки |

LA42J-01 красно-желтое кольцо |

1 |

|

SA1: |

Поворотная клавиша |

LA42X2-10/B черный |

1 |

|

HL1 |

Сигнальная лампа |

AD17-22/24 В постоянного тока |

1 |

|

TC1 |

Преобразователь |

JBK5-160 380/24 В 50 ВА 415/24 В 60 ВА 440/220 В 50 ВА JBK5-100 220–440/24 В 40 /24 В 60 Вт |

1 |

|

EL |

Лампа освещения |

JC38-B ~24 В 50 Вт |

1 |

|

M1 |

Двигатель |

Y2-132S 9 КВт |

1 |

|

M2 |

Насос охлаждения |

YSB-25D 380–440/220–250 В 150 Вт |

1 |

|

M3 |

Устройство быстрого движения |

YSS5634 415 В 50 Гц 370 Вт |

1 |

Расположение электрических деталей

|

Код |

Название |

Код |

Название |

Код |

Название |

Код |

Название |

|

QS1 |

Силовой изолирующий выключатель |

EL |

Рабочая лампа |

SB7 |

Выключатель хладагента |

XT1 |

клеммы |

|

SQ1 |

Переключатель крышки коробки передач |

SB1: |

Кнопка толчкового режима |

SB8 |

Переключатель кнопки аварийного отключения |

XT2 |

клеммы |

|

SQ2 |

Переключатель педального тормоза |

SB2: |

Кнопка останова шпинделя |

M1 |

Двигатель шпинделя |

XT3 |

клеммы |

|

SQ3 |

Переключатель вертикального вала |

SB3: |

Кнопка запуска шпинделя |

M2 |

Двигатель насоса охлаждения |

XT4 |

клеммы |

|

SQ4 |

Переключатель защиты патрона |

SB4 |

M3 |

Двигатель с ускоренным ходом |

XT5 |

клеммы |

|

|

SQ5 |

Дверной контакт |

SB5 |

Переключатель кнопки аварийного отключения |

HL1 |

Лампа включения питания |

|

|

|

SQ6 |

Защитный переключатель держателя инструмента |

SB6 |

Переключатель запуска хладагента |

HL2 |

Лампа включения хладагента |

|

|

Примечание:

- XT5 предусмотрен для правостороннего токарного станка с фартуком.

- М3 расположен в правой части фартука в случае левостороннего станка с фартуком.

- Позиции, отмеченные «*», являются необязательными деталями.

По Техническому Заданию заказчика токарные станки модели 16К20 могут изготавливаться с РМЦ от 1000 до 2000 мм, при этом могут измениться габаритные размеры и масса станка. Подробное ТКП можно получить после предоставления Технического Задания.

Стандартная комплектация 16К20

Станок в сборе, включая:

- Система подачи СОЖ в зону обработки - 1 шт.

- Механизм быстрого перемещения суппорта - 1шт.

- Поддон для сбора стружки - 1 шт.

- Защитное ограждение патрона с концевым выключателем - 1 шт.

- Трехкулачковый патрон 250 мм - 1 шт.

- Четырехпозиционный резцедержатель - 1шт.

- Указатель резьбы - 1шт.

- Ножной тормоз шпинделя с концевым выключателем - 1шт.

- Светильник станочный - 1 шт.

- Вращающийся упорный центр МК-5 - 1шт.

- Защита резцедержателя - 1шт.

- Защита ходового винта - 1шт.

Также входит в комплектацию:

- Переходная втулка МК-7 / МК-5

- Невращающийся упорный центр МК-5 - 1 шт.

- Регулируемый упор по оси Z - 1 шт.

- Регулируемые опоры - комплект из 6 / [6] / (8) шт.

- Заднее ограждение - 1 шт.

Принадлежности (ЗИП):

- Комплект ключей к патрону и резцедержателю

- Ключи к электрошкафу - 2 шт.

- Масленка - 1 шт.

Документация:

- Руководство по эксплуатации

- Паспорт станка

- Комплект документации на приобретенное оборудование

- Декларация о соответствии ТР ТС

Дополнительные опции 16К20

- УЦИ по трем осям X-Y-Z, цена деления 0,005 мм, погрешность 1 знак

- Четырехкулачковый патрон 300 мм

- Планшайба 400 мм

- Виброопоры - комплект из 6 / [6] / (8) шт.

- Подвижный люнет

- Неподвижный люнет

- Концевой упор продольного перемещения

С этим товаром покупают

ПромСтройМаш является непосредственным производителем 16К20 Мы производим и продаём Токарный станок

16К20 во все регионы РФ и страны ближнего зарубежья, такие как Беларусь, Казахстан. 16К20 нашего производства хорошо зарекомендовали себя в Москве, Ярославле, Нижнем Новгороде, Екатеринбурге, Новосибирске и других городах России. Купить 16К20 вы можете непосредственно у нас или у наших дилеров. Диаметр обработки над станиной 500мм, РМЦ 1000, 1500, 2000

16К20 во все регионы РФ и страны ближнего зарубежья, такие как Беларусь, Казахстан. 16К20 нашего производства хорошо зарекомендовали себя в Москве, Ярославле, Нижнем Новгороде, Екатеринбурге, Новосибирске и других городах России. Купить 16К20 вы можете непосредственно у нас или у наших дилеров. Диаметр обработки над станиной 500мм, РМЦ 1000, 1500, 2000